Stratasys Ltd, protagonistale globale di soluzioni di stampa 3D e fabbricazione additiva, ha annunciato che la multinazionale francese Schneider Electric ha lavorato con Stratasys per integrare la stampa 3D nei suoi processi produttivi per conseguire obiettivi di efficienza a breve e lungo termine.

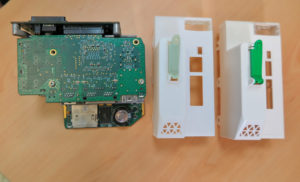

Specializzata nella distribuzione elettrica, l’automazione e il controllo, come pure nella produzione di materiale di installazione per la gestione dell’energia, la Schneider Electric ha abbinato soluzioni di stampa 3D basate sulle tecnologie PolyJet e FDM di Stratasys per lo sviluppo del prodotto, la prototipazione e l’industrializzazione. Le numerose applicazioni includono lo stampaggio a iniezione e l’attrezzaggio per le linee di assemblaggio, la cui progettazione e produzione è gestita da un’unità interna chiamata Openlab.

Da quando le soluzioni di stampa 3D di Stratasys sono state implementate nel processo produttivo a Grenoble, in Francia, l’azienda ha immediatamente registrato un 90% di risparmio in termini di tempi e di costi.

“Quest’anno la Schneider lancerà sul mercato circa 400 nuove soluzioni, più di una al giorno”, afferma Sylvain Gire, Vice-Presidente GSC Trasformazione-Industrializzazione alla Schneider Electric. “Per noi è quindi strategica l’adozione di tecnologie che ci aiutino a ridurre i tempi di immissione sul mercato”.

L’importante risparmio economico unitamente al miglioramento sostanziale del flusso di lavoro ottenuti dall’integrazione della stampa 3D Stratasys nel processo, hanno contribuito all’efficienza complessiva dello stabilimento di produzione e a ridurre i temi di immissione sul mercato in aree strategiche.

Realizzazione degli stampi a iniezione per i prototipi nei materiali finali invece che in alluminio

Secondo Sylvain Gire, le soluzioni di stampa 3D di Stratasys hanno consentito all’azienda di produrre mediante iniezione gli inserti degli stampi in fase di prototipazione con un costo di 100 euro, laddove lo stesso componente in alluminio ne costava 1000.

“Oltre all’enorme risparmio ottenuto dalla realizzazione degli stampi mediante tecnologia a iniezione 3D, abbiamo ridotto significativamente il tempo necessario per la produzione, conseguendo ogni volta un doppio vantaggio”, ha aggiunto. “La produzione degli stampi per i prototipi in alluminio a volte richiede fino a due mesi di tempo, mentre con le soluzioni di stampa 3D di Stratasys l’intero processo viene completato in appena una settimana. Ancora una volta il risparmio ottenuto si attesta più o meno su un 90%, un risultato assolutamente inimmaginabile con qualsiasi altra tecnologia”.

Efficienza di progettazione e realizzazione di strumenti di assemblaggio

Questi vantaggi si estendono anche al dipartimento di progettazione e ingegneria meccanica della Schneider Electric, incaricato di produrre gli strumenti di assemblaggio, controllo e regolazione per l’ampia gamma di prodotti della multinazionale. In questo caso la stampa 3D Stratasys è stata utilizzata per produrre prototipi di attrezzature e strumenti necessari a garantire la conformità ergonomica e funzionale degli attrezzaggi per l’assemblaggio finale.

“Stiamo utilizzando sempre di più la stampa 3D per progettare e realizzare attrezzaggi della linea di assemblaggio che rispondano a requisiti di conformità, ottenendo al contempo un risparmio di tempo nella produzione degli strumenti finali”, ha spiegato il direttore del dipartimento Yann Sittarame.

Utilizzando la tecnologia di stampa 3D multi-materiale Connex di Stratasys, Yann e il suo team possono realizzare nuovi prototipi di strumenti di produzione in appena una settimana. In passato ci sarebbero volute almeno tre settimane per produrre gli stessi strumenti mediante lavorazione meccanica CNC, il che si traduce in un importante risparmio di tempo pari al 70% circa.

“Questa tecnologia ha cambiato il nostro modo di lavorare e sta cambiando anche il nostro approccio al modo di fare le cose in futuro”, aggiunge. “Con il tempo prevediamo di stampare in 3D gli strumenti finali, obiettivo perfettamente raggiungibile considerate le caratteristiche di precisione e robustezza conferite dal processo di stampa 3D”.

La Fabbrica del Futuro

Secondo Sylvain Gire, Schneider Electric è fermamente impegnata a creare la Fabbrica del Futuro e vede in Stratasys il partner strategico per la realizzazione di questo progetto.

“Alcuni anni fa abbiamo iniziato a usare la stampa 3D di Stratasys per la prototipazione delle nostre nuove soluzioni”, afferma Gire. “Continueremo a far leva sulle soluzioni di stampa 3D Stratasys per lo sviluppo del processo di attrezzaggio e prevalentemente per la produzione di nuovi prodotti su scala ridotta. A breve verificheremo anche l’uso delle soluzioni di stampa 3D di Stratasys per la produzione finale, ad esempio per pezzi di ricambio o per produzioni a scala ridotta.

L’innovativo impiego della stampa 3D nei processi produttivi di Schneider Electric e come fattore strategico per la realizzazione del progetto di Fabbrica del Futuro, testimonia il ruolo di primo piano dell’azienda nel campo della gestione dell’energia a livello globale”, afferma Andy Middleton, Presidente di Stratasys per l’area EMEA. “Collaborando con società “blue chip” come la Schneider Electric, Stratasys è in grado di dimostrare il valore strategico della fabbricazione additiva e di aiutare le imprese a ottimizzare l’efficienza della filiera per portare sul mercato prodotti migliori e in tempi più brevi”.