Le strutture trabecolari e reticolari e sono ottimali ogni qualvolta sia necessario assorbire energia come, ad esempio, nei dispositivi di protezione personale o qualsiasi tipo di barriera anti-urto tipo guard-rail. Le tecnologie di produzione additiva (AM) consentono grande libertà nella progettazione di nuove topologie quali, ad esempio, strutture trabecolari e reticolari, superando così i limiti dei processi produttivi tradizionali. Nel seguito vengono presentati i risultati di un’indagine sul comportamento duttile delle strutture realizzate mediante tecnologie additive.

In una prima fase è stata stampata una serie di provini in acciaio 18-Ni 300 (aventi differenti geometrie) mediante tecnologia SLM (Selective Laser Melting). Su questi provini sono stati condotti test sperimentali quasi statici di trazione che hanno permesso, assieme alle relative simulazioni numeriche, di caratterizzare l’intera legge costitutiva, anche in campo plastico, l’effettivo stato di sollecitazione in ogni punto del reticolo, quantificare la deformazione plastica a rottura e calibrare un modello di danneggiamento duttile (Fracture Locus – FL).

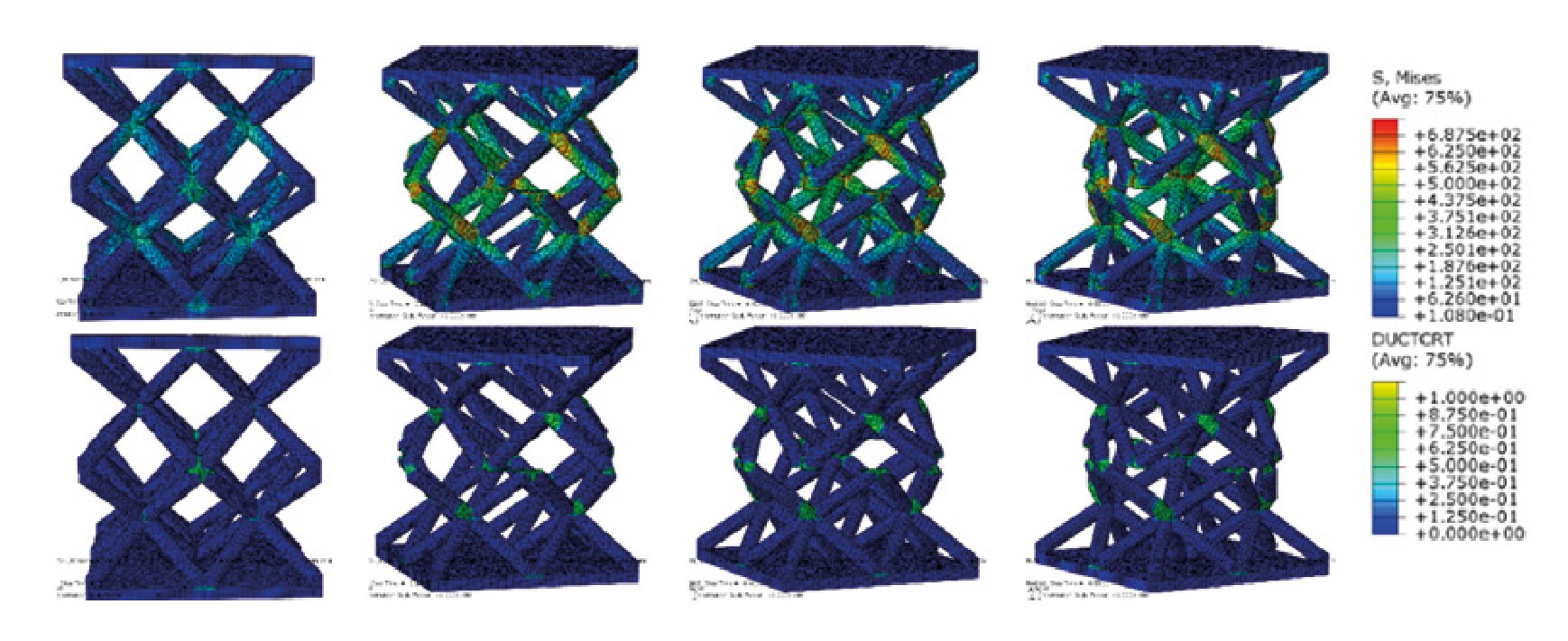

In una seconda fase, sono state realizzate (con lo stesso materiale e lavorate con la stessa tecnologia) anche strutture trabecolari che sono state poi sottoposte a test di compressione. Simulazioni numeriche che includevano il modello di danneggiamento precedentemente calibrato sono state utilizzate per riprodurre la risposta della cella elementare del reticolo in differenti condizioni di carico (simulazioni su micro-scala).

Questo tipo di simulazione richiede molto tempo e non risulta adatto per una progettazione / ottimizzazione di grandi strutture costituite da migliaia di cellette elementari. Al fine di superare questa limitazione, in una terza fase del progetto, si è sviluppata una metodologia di progettazione basata su modelli snelli. Ogni celletta elementare del reticolo viene modellata come una molla tridimensionale (non lineare) equivalente. Le relazioni tra forze/coppie e spostamenti/rotazioni sono state ottenute con le simulazioni su micro-scala descritte precedentemente. In questo modo, i tempi di calcolo possono essere ridotti di molti ordini di grandezza consentendo così lo studio di sistemi reali anche molto complessi.

Introduzione alle strutture trabecolari stampate in 3D

Negli ultimi decenni l’interesse dell’industria manifatturiera verso le tecniche di produzione additive ha avuto una notevole accelerazione. Velocità e facilità di implementazione sono solo alcuni dei fattori che hanno contribuito alla diffusione questo tipo di tecnologia. La possibilità di realizzare prototipi aventi anche geometrie molto complesse in tempi brevi è uno dei fattori chiave che ha contribuito a rendere questa tecnologia una delle più attraenti sul mercato. La sua flessibilità rende possibile la produzione di quasi tutti i tipi di geometria, comprese strutture reticolari o trabecolari. Queste ultime possono garantire riduzioni di peso senza influenzare in modo significativo la rigidezza del sistema. Inoltre, agendo sulle proprietà morfologiche della celletta elementare del reticolo, risulta possibile modulare la risposta meccanica del sistema.

In letteratura si trovano diversi approcci per la caratterizzazione del comportamento di una celletta elementare reticolare. In campo elastico, la risposta meccanica [1] può essere modellata numericamente utilizzando alternativamente una modellazione 1D [2] o un materiale virtuale le cui proprietà elastiche dipendono dalla densità relativa [3].

Oltre lo snervamento, l’approccio che si basa su elementi beam è ancora applicabile a patto di modellare l’intera curva plastica del materiale. L’approccio che si basa sul materiale virtuale, invece, non produce risultati realistici.

L’approccio beam-based è in grado di descrivere adeguatamente la risposta meccanica della celletta elementare, fino a quando i vari supporti della struttura, che nella realtà hanno un loro spessore, entrano in collisione tra loro. Questo fenomeno non può essere catturato da elementi finiti mono-assiali (beam).

Per superare questa limitazione, è possibile sviluppare un modello FE basato su elementi 3D che, utilizzando un modello incrementale di plasticità con indurimento isotropo e un criterio per il danneggiamento duttile permette di arrivare a risultati molto accurati [4]. Il cedimento degli elementi viene stabilito sulla base del modello di danneggiamento e porta all’eliminazione degli elementi della mesh considerati “ceduti”.

Risulta evidente come un aspetto critico nella modellazione numerica del comportamento meccanico di strutture reticolari sia avere un modello del materiale adeguato che includa sia la risposta plastica che il danneggiamento duttile. Pertanto, nella prima parte della presente attività di ricerca sono stati calibrati i parametri di un modello di danneggiamento duttile per l’acciaio 18-Ni 300, effettuando prove sperimentali su campioni aventi geometrie differenti (e quindi diverso livello di triassialità). Nella seconda parte della ricerca sono state testate (a compressione) strutture reticolari realizzate con lo stesso materiale e con la stessa tecnologia. Al contempo è stato sviluppato un modello FE 3D per riprodurre la risposta della celletta elementare non solo a compressione ma quando anche sottoposta a trazione, taglio, torsione etc.. Per la compressione, il confronto tra misure e calcoli ha mostrato una buona concordanza sottolineando la robustezza della procedura di calibrazione adottata. Nonostante l’accuratezza di un modello 3D, lo sforzo computazionale richiesto ne limita le possibilità di un impiego estensivo per la progettazione di componenti su scala reale (per simulare la risposta della singola celletta ad un singolo carico le simulazioni impiegano giorni anche workstation ad alte prestazioni). Per ovviare a questo problema, nel seguito viene proposto un approccio alternativo in grado di garantire una buona accuratezza dei risultati garantendo però un onere computazionale significativamente ridotto.

L’idea è quella di effettuare le simulazioni numeriche del comportamento di una singola celletta reticolare sottoposta a diversi carichi di base (taglio, trazione, torsione e loro combinazioni) ottenendo così la rigidezza (non lineare) della cella. I risultati in termini di forza-spostamento / coppia-rotazione sono usati come input per un modello a parametri concentrati della singola cella. In questo modo si arriva ad un efficace compromesso tra accuratezza e onere di calcolo che rendono l’approccio adatto per applicazioni industriali.

Materiali e metodi per le strutture trabecolari

Caratterizzazione del materiale e calibrazione del modello di danneggiamento duttile

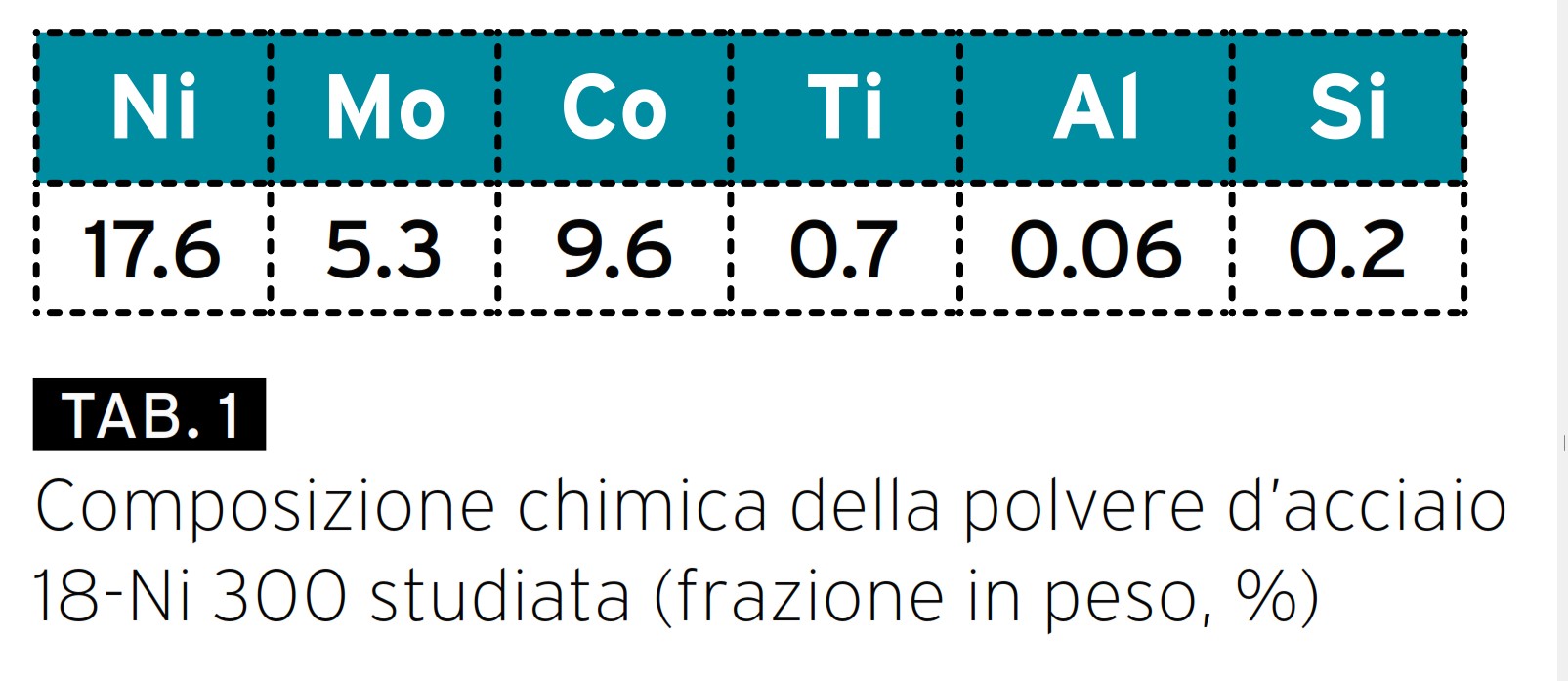

Il materiale esaminato in questo studio è un acciaio maraging 18-Ni 300 (noto anche come 1.2709 secondo la classificazione UE e X3NiCoMoTi 18-9-5 secondo quella tedesca). Gli acciai maraging sono leghe Fe-Ni ad altissima resistenza sviluppate principalmente per applicazioni aeronautiche, aerospaziali e per utensili [5].

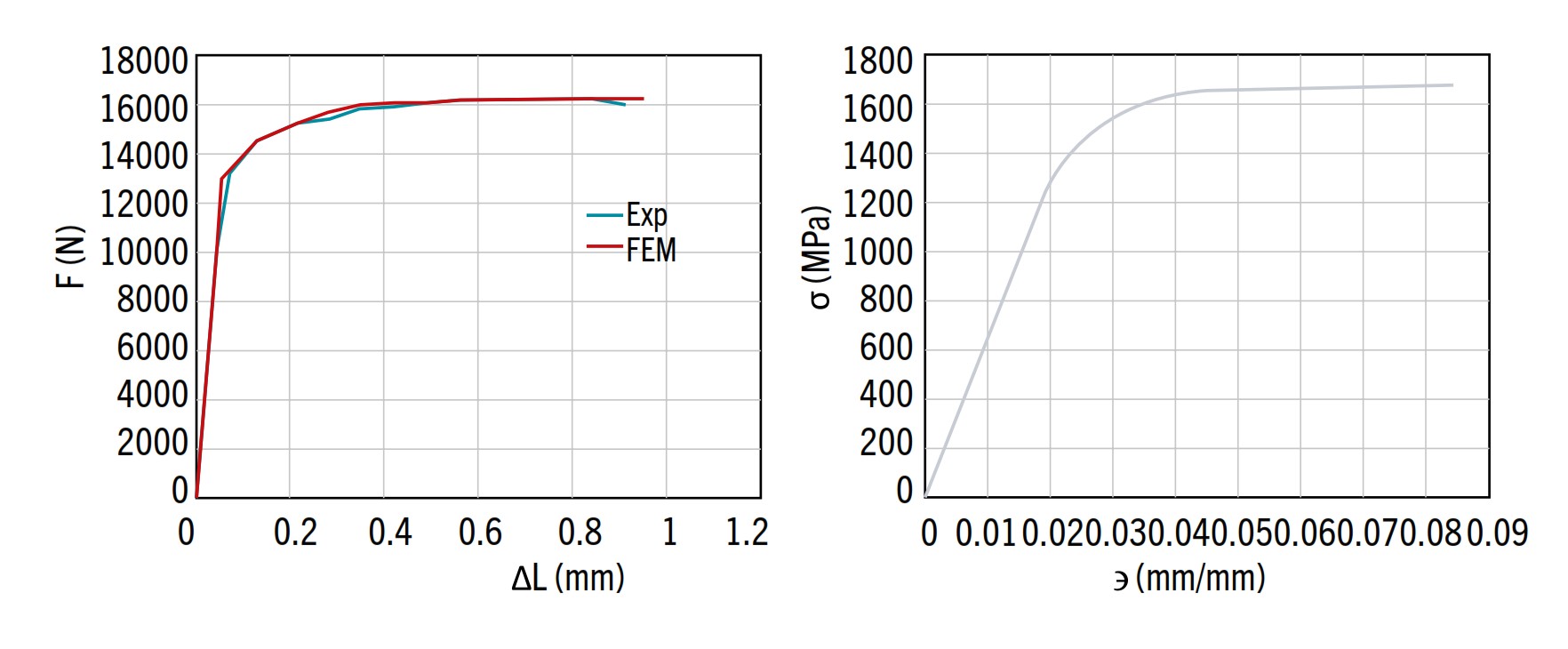

Questo tipo di acciai si caratterizza per le sue ottime proprietà meccaniche e per essere facilmente trattabile termicamente mediante un processo di invecchiamento termico così da ottenere un’ottima durezza e resistenza. La composizione chimica è mostrata in Tabella 1 mentre in Figura 1 sono mostrate le curve forza-spostamento e sforzo-deformazione ottenute con test di trazione.

L’analisi a diffrazione laser ha dimostrato come il diametro medio dei granuli di polvere era pari a 35 μm. Il 90° percentile era 54 μm.

Tutti i campioni usati per la calibrazione del modello di danneggiamento duttile e le strutture trabecolari sono stati prodotti con un sistema Renishaw AM250 SLM disponibile presso il Dipartimento di Ingegneria Meccanica del Politecnico di Milano. La fusione della polvere è stata eseguita in un’atmosfera contenente Ar utilizzando un laser con una potenza di 200 W e un diametro del fascio stimato nel punto focale di 75 μm. Per riprodurre il comportamento di un componente anche in campo plastico, nel modello FEM è necessario introdurre la legge costitutiva fino a grandi deformazioni. Inoltre, serve un modello in grado di prevedere il danneggiamento duttile.

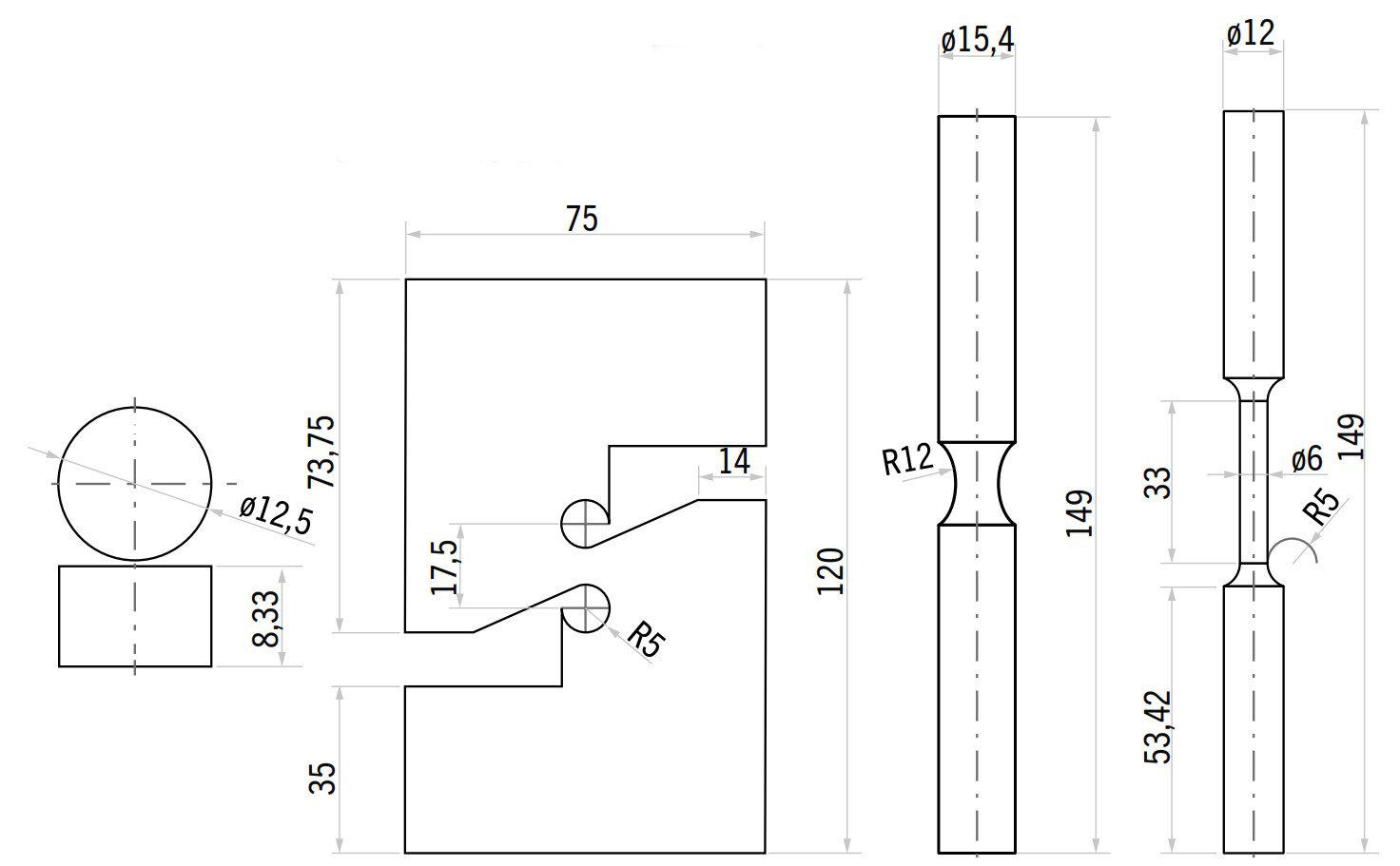

Pertanto, al fine di identificare la curva sforzo-deformazione sperimentale (di diretta derivazione dai test solo fino alla strizione), sono state condotte prove di trazione quasi statiche utilizzando una macchina di prova MTS Criterion 45 (carico massimo di 100 kN) su campioni cilindrici lisci (Figura 2) in combinazione con una procedura numerica inversa che ha permesso di determinare la legge costitutiva materiale mediante comparazione della risposta forza-spostamento misurata e predetta numericamente.

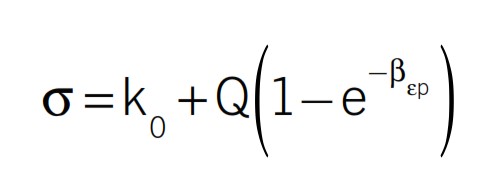

La legge costitutiva può essere rappresentata con la legge Voce [6], [7]

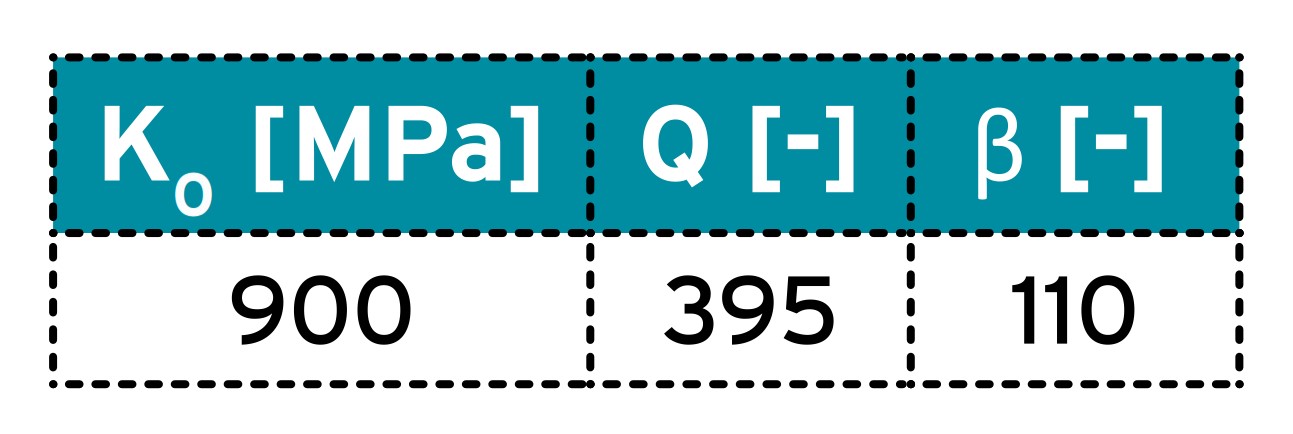

Per il materiale analizzato, la calibrazione su provino liscio ha portato ai parametri riportati in Tabella 2.

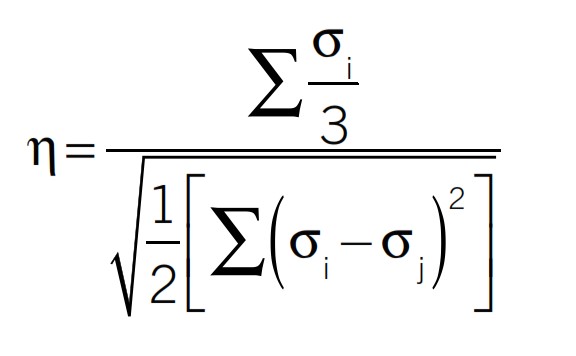

Una volta calibrata la curva costitutiva, il passo successivo è stato quello di calibrare il modello di danneggiamento duttile. Ne esistono diversi in letteratura. Quelli più comuni sono riportati in [8],[9] e [10] e mettono in relazione la massima deformazione plastica a frattura con la triassialità: un parametro che rappresenta lo stato di sforzo ed è definito come

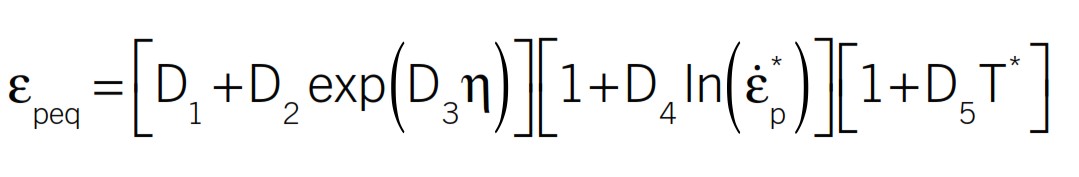

Tra gli altri, Rice e Tracey [11] hanno proposto una funzione decrescente esponenziale. Questo modello è stato il primo. Esteso da Hancock e McKenzie [12] e successivamente da Johnson e Cook [13] include anche gli effetti della temperatura e della velocità di deformazione. Bao e Wierzbiki [14] hanno proposto di utilizzare tre funzioni separate per i tre range di triassialità. In questo studio è stato utilizzato il modello Johnson-Cook:

Dove ?i sono parametri che devono essere calibrati per ogni materiale, ? è la triassialità, ?̇* è la velocità di deformazione e ?∗ esprime la dipendenza dalla temperatura.

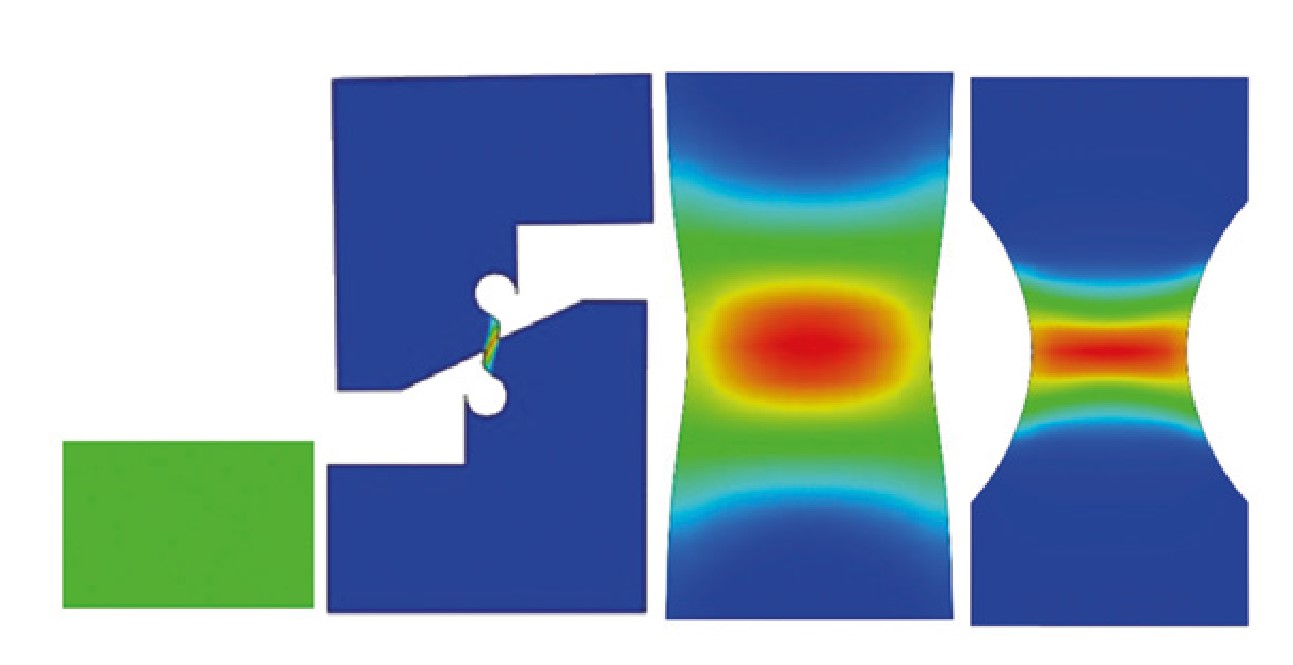

Nel presente documento, al fine di calibrare il modello di danneggiamento, quattro geometrie [15] (Figura 3) sono state testati sperimentalmente. L’obiettivo era determinare la relazione tra la deformazione plastica a frattura e la triassialità.

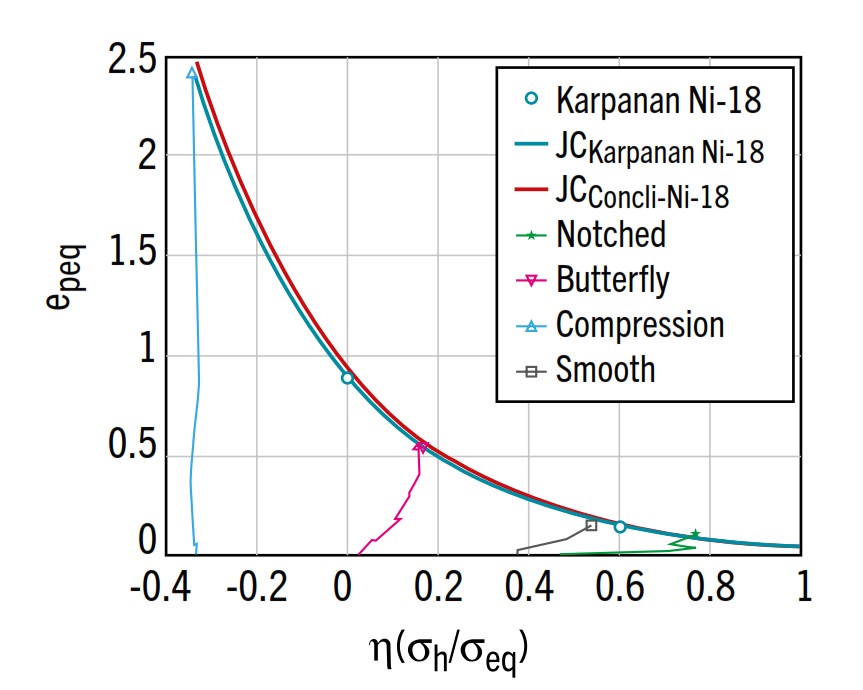

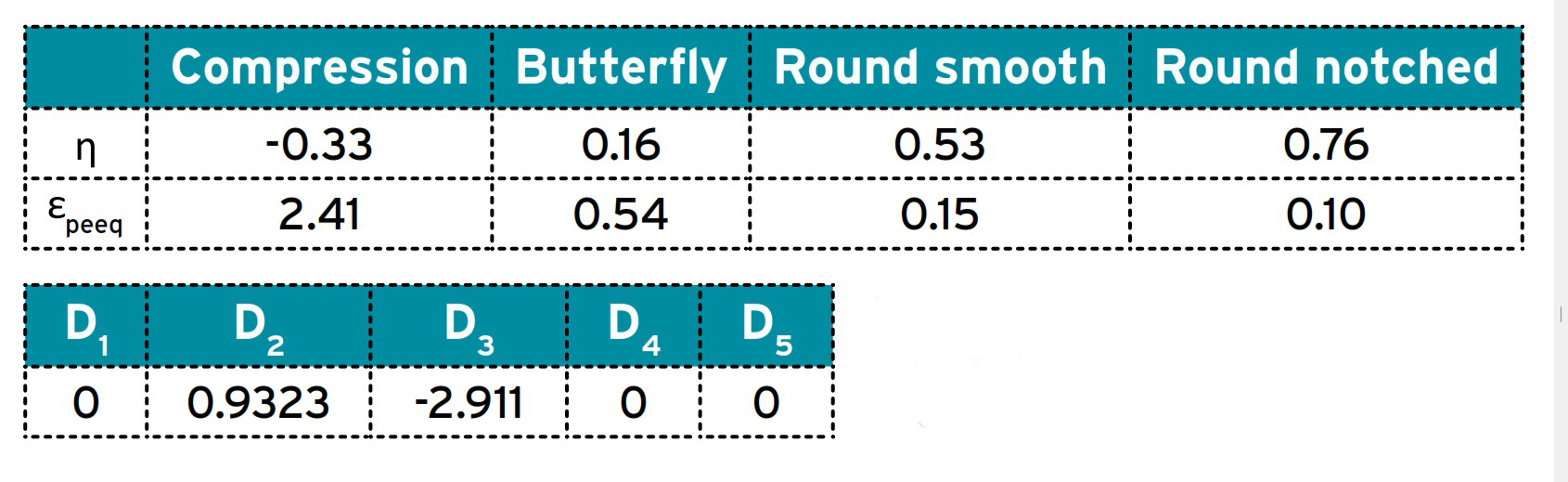

In una struttura reticolare lo stato di sforzo è complesso e, quindi, è necessario avere a disposizione un criterio di danneggiamento affidabile per un’ampia gamma di valori di triassialità. Un confronto tra le misure e la riproduzione numerica degli esperimenti sui vari campioni aventi forme differenti di strutture, ha permesso di determinare l’evoluzione della deformazione plastica fino al cedimento in funzione della triassialità per i diversi scenari. Così facendo è quindi possibile calibrare il modello di danneggiamento di Johnson Cook.

Nelle simulazioni FE, è stato applicato lo spostamento che sperimentalmente ha portato alla rottura e i valori di ? e ?? determinati numericamente. I risultati sono mostrati in Figura 4 e Figura 5.

Come mostrato in Figura 5, i risultati sono confrontabili con quelli disponibili in letteratura [16].

Nonostante la capacità del modello generalizzato di Johnson Cook di tener conto della velocità di deformazione e della temperatura, nella presente ricerca si è ipotizzato che la frattura fosse indipendente da questi parametri.

Pertanto, le costanti ?4 e ?5 risultano pertanto zero. In accordo a quanto mostrato in Figura 6 e in Tabella 3, le altre costanti assumono i valori riportati in Tabella 4.

Il comportamento plastico delle strutture AM è stato studiato testando una geometria reticolare sottoposta a compressione.

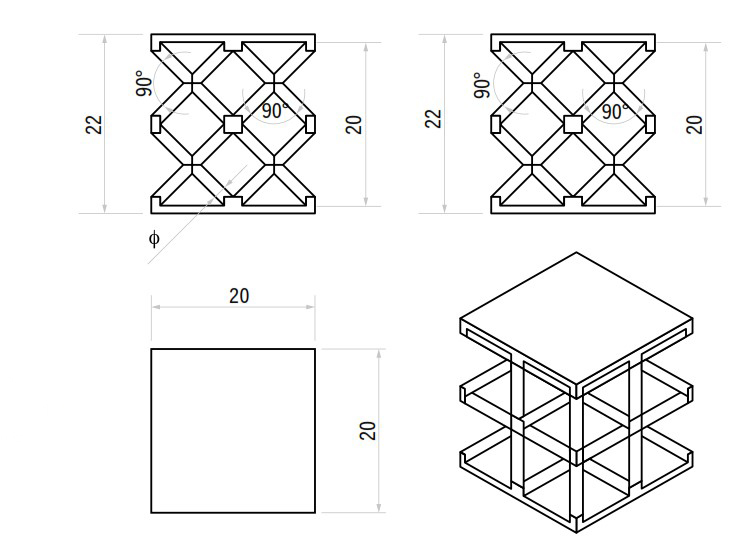

È stata eseguita una simulazione FE che riproducesse i test sulla celletta al fine di valutare la capacità del modello di prevedere la risposta meccanica della celletta elementare fino al completo collasso. Il campione, la cui geometria è mostrata in Figura 6 aveva un diametro dei supporti reticolari pari a ? = 1.5 ??.

I test di compressione quasi statica sono stati eseguiti utilizzando una macchina di prova MTS Criterion 45 disponibile presso la Libera Università di Bolzano. Si tratta di una struttura a 2 colonne con attuatore elettromeccanico in grado di applicare fino a 100 kN. I test sono stati condotti in controllo di spostamento (1 mm / min) e senza estensiometro. È ragionevole supporre che lo spostamento della traversa sia anche rappresentativo della compressione del campione, essendo la rigidezza della macchina molto superiore.

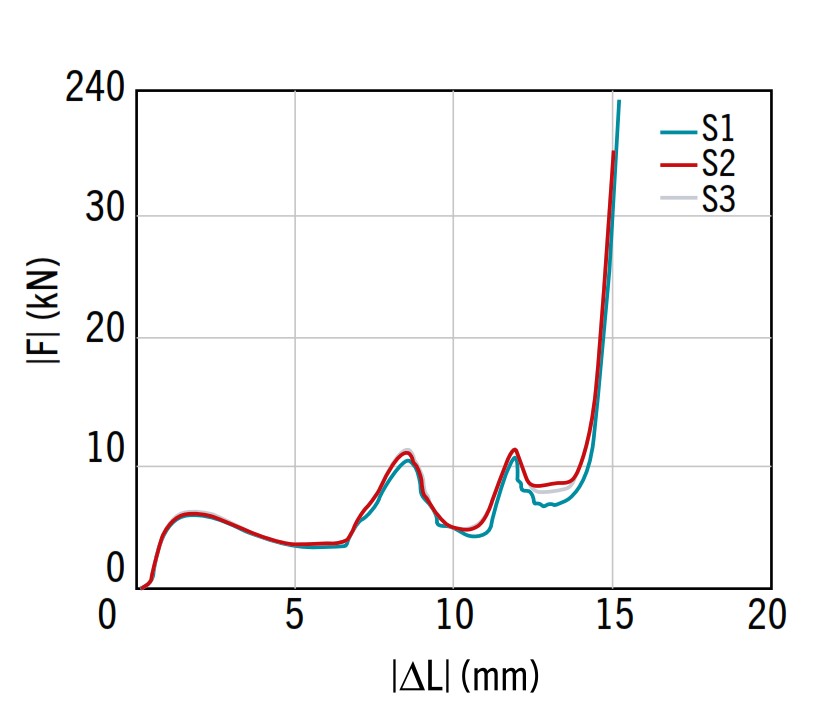

Figura 7 riporta le misure sperimentali in termini di forza – spostamento.

Nonostante i campioni reticolari non siano stati trattati con Hot Isostatic Pressing, le misure sono risultati molto ripetibili.

Strutture trabecolari: risultati

Validazione del modello

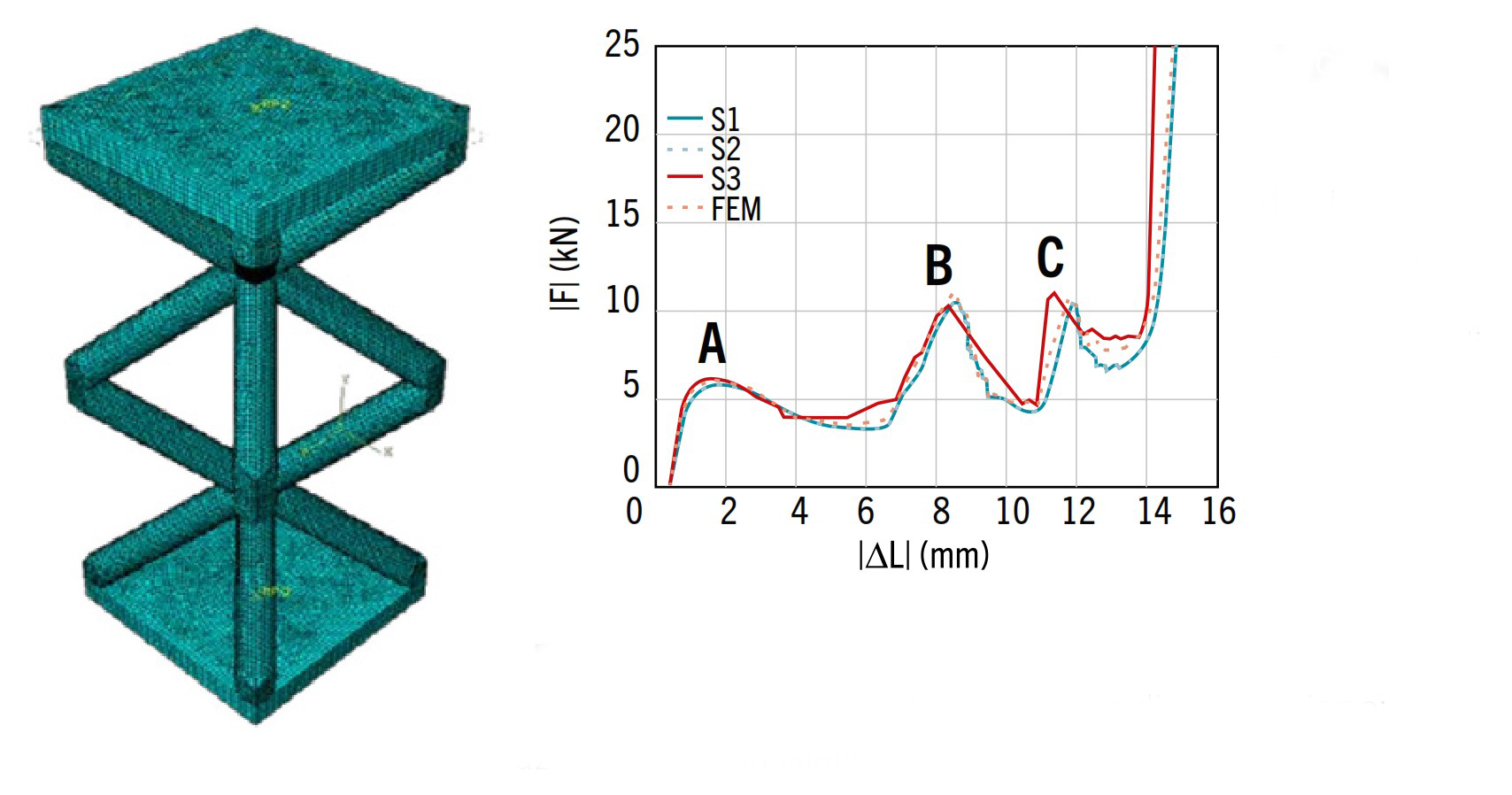

La configurazione sperimentale è stata riprodotto anche mediante analisi FEM. Il modello geometrico è stato semplificato sfruttando la simmetria del reticolo e solo un quarto della celletta elementare è stato modellato. È stata anche eseguita un’analisi della sensibilità della mesh delle strutture. La griglia finale è composta da circa 100000 celle (Figura 8).

Le simulazioni dinamiche esplicite sono state eseguite su una workstation da 76.8GFLOPS ed hanno richiesto circa 30 h ciascuna.

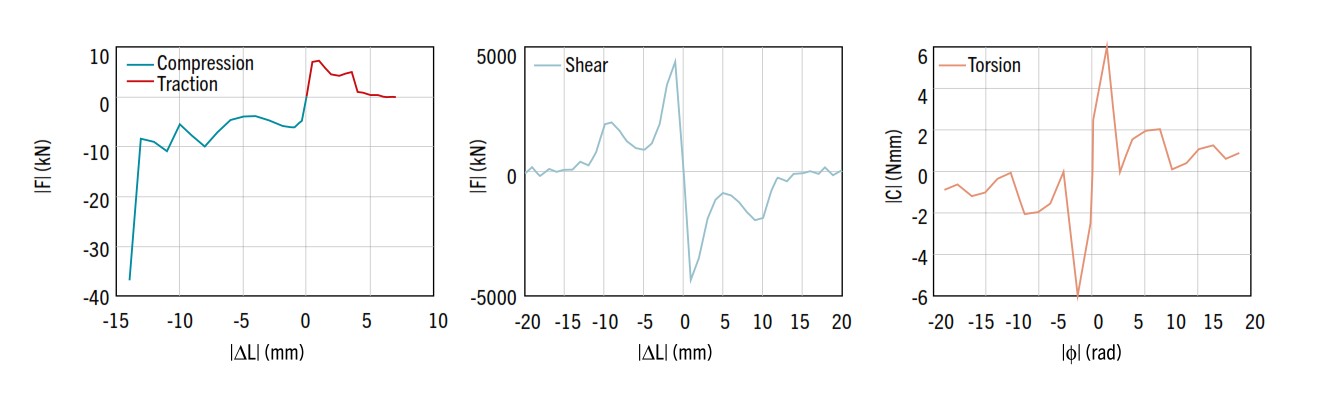

Figura 9 mostra il confronto, in termini di curve forza – spostamento, tra simulazioni numeriche ed esperimenti. Le simulazioni numeriche riproducono sia la forma della curva che l’ampiezza dei picchi. Una volta convalidato il modello FE, questo è stato utilizzato anche per determinare il comportamento (rigidezza) della struttura quando sottoposta a trazione, taglio e torsione, condizioni per cui le prove sperimentali non erano disponibili. Sulla base di questi risultati è stato definito un modello snello, adatto allo studio di sistemi complessi ed applicazioni industriali.

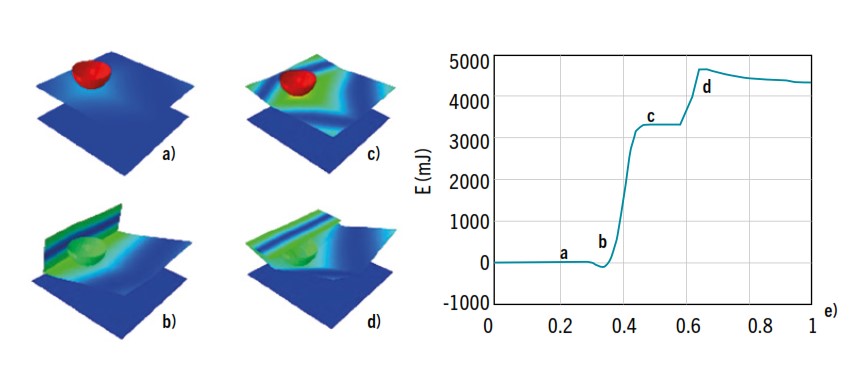

La struttura compressa mostra un comportamento elastico fino al punto A (Figura 9). La fase di incrudimento provoca un aumento della rigidezza seguito dal collasso della fila centrale di sostegni (punto B). Il terzo picco di carico (punto C) è associato alla fine del comportamento elastico delle file inferiori di supporti e risulta molto superiore a quello precedente a causa della diversa configurazione geometriche (cella di Kagome completa vs. mezza cella). La successiva diminuzione del carico è dovuta al cedimento del materiale in corrispondenza delle cerniere superiori, con conseguente distacco dei supporti dalle piastre. Successivamente si assiste all’impaccamento completo della struttura.

Modello a parametri concentrati

Il modello FE proposto che include la plasticità ed un criterio per il danneggiamento duttile è in grado di prevedere bene il comportamento meccanico delle strutture reticolari. Tuttavia, tale approccio richiede un elevato onere computazionale limitandone la applicabilità come strumento di progettazione.

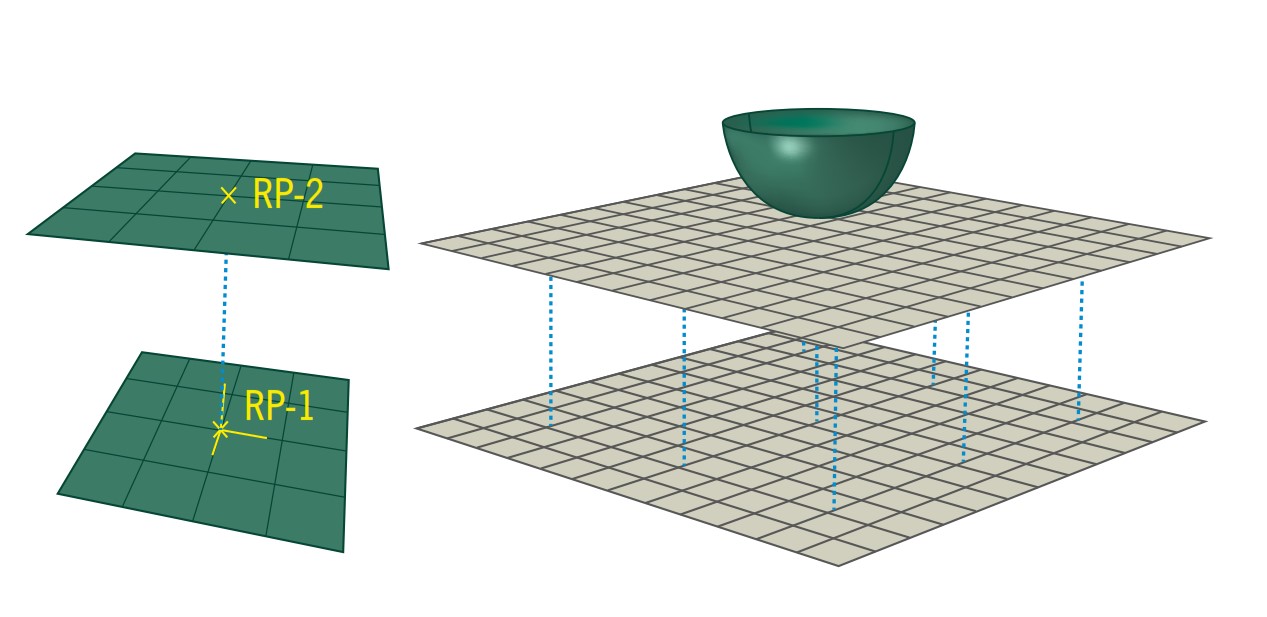

Per questo motivo, i risultati di ulteriori simulazioni (taglio, torsione (Figura 12) e trazione) sono stati utilizzati per implementate in un modello a parametri concentrati che idealizzano una celletta elementare come molle aventi rigidezze calcolate con il FEM.

Discussione: un esempio pratico

Le matrici di rigidezza non lineari delle celle elementari sono state estratte tramite simulazioni FE full-3D ed utilizzate in un modello di parametri concentrati. Ogni cella elementare può essere descritta con un insieme di molle non lineari. In questo modo, il numero di gradi di libertà di ciascuna cella è stato ridotto da circa 2,4 M a 12 e, di conseguenza, l’onere computazionale è stato ridotto da circa 30 ore a pochi secondi. Per mostrare le potenzialità dell’approccio a parametri concentrati, è stata fatta una simulazione numerica dell’impatto di una sfera rigida su un assieme di 3x3x1 reticoli, che rappresenta il nucleo di una struttura sandwich con pelli di 2 mm (Figura 11). Il modello è mostrato in Figura 13 mentre Figura 14 rappresenta una possibile applicazione in cui si calcola l’energia adsorbita durante l’impatto.

Vale la pena sottolineare la procedura adottata per sviluppare il modello a parametri concentrati:

- Determinazione del comportamento plastico del materiale alla prova di trazione su provino cilindrico

- Determinazione del modello di danneggiamento mediante riproduzione numerica delle prove sperimentali di trazione su provini di diverse forme: determinazione della relazione tra deformazione plastica a rottura e triassialità

- Sviluppo di un modello 3D completo di una struttura reticolare e validazione mediante confronto con test sperimentali di compressione

- Determinazione del comportamento di una singola cella a taglio, torsione e trazione utilizzando un full-3D

- Sviluppo del modello aggregato basato sulla rigidezza determinata nella fase precedente

Conclusioni

In questo studio, un modello di danneggiamento che prendeva in considerazione solo l’effetto della triassialità sulla deformazione alla frattura era è stato calibrato mediante prove sperimentali.

La calibrazione del fracture locus, effettuata sulla base della campagna sperimentale, si è dimostrata allineata a quanto proposto da Karpanan per lo stesso materiale.

Tale modello di danneggiamento è stato utilizzato, insieme all’equazione costitutiva calibrata, in un modello FE per riprodurre il test di compressione di una struttura reticolare Kagome. I risultati previsti (forza – curva di spostamento) erano in buon accordo con i dati misurati.

L’approccio 3D adottato richiede molto tempo e non è applicabile per la progettazione di strutture reticolari di grandi dimensioni. Per questo motivo, è stato implementato un modello a parametri concentrati che rappresenta ogni cella elementare con un 6 gradi di libertà. Gli elementi non lineari della matrice di rigidezza della cella elementare sono stati ottenuti con ulteriori simulazioni FE (modello full-3D con criterio di frattura duttile).

Ringraziamenti

Questo lavoro è supportato dal progetto CRC 2017 – M.AM.De. Produzione additiva per avanzati progetto funzionale finanziato dalla Libera Università di Bolzano.

Gli autori desiderano ringraziare l’Ing. Francesco Rosa per la fornitura delle strutture trabecolari.