Abbiamo ampiamente trattato in passato il tema della fatica ad alto numero di cicli, mentre ora introduciamo il tema della fatica oligociclica.

D. Socie, nel lontano 1970 affermava: “Le verifiche a fatica sono ormai uno strumento imprescindibile e vengono effettuate per moltissime applicazioni industriali. Nonostante ciò, cedimenti imprevisti continuano a succedere”.

I cedimenti per fatica, secondo l’approccio classico, vengono descritti dal diagramma di Wöhler che lega il livello di carico con il massimo numero di cicli a cui il componente può essere sottoposto prima di arrivare a cedimento. Tuttavia, questo strumento non tiene conto delle deformazioni plastiche che riducono in modo significativo il massimo numero di cicli che il componente può tollerare. Proprio per questo motivo si parla di fatica a basso numero di cicli (LCF – low cycle fatigue) o oligociclica (dal greco oligos – breve).

Comportamento ciclico

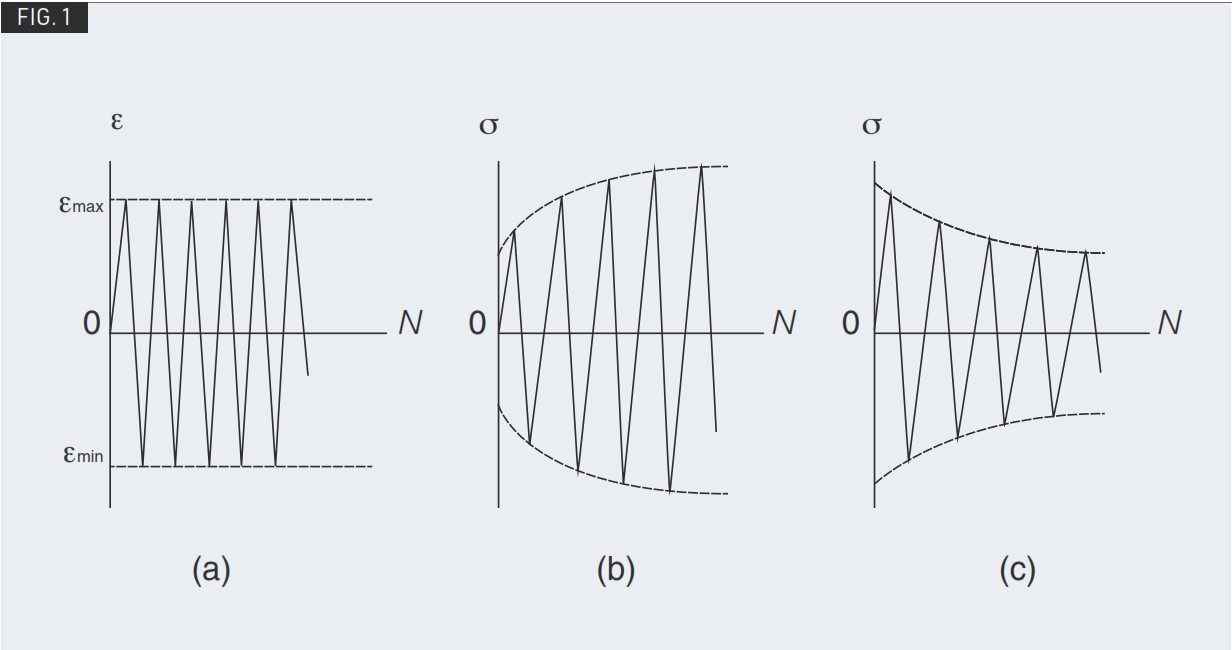

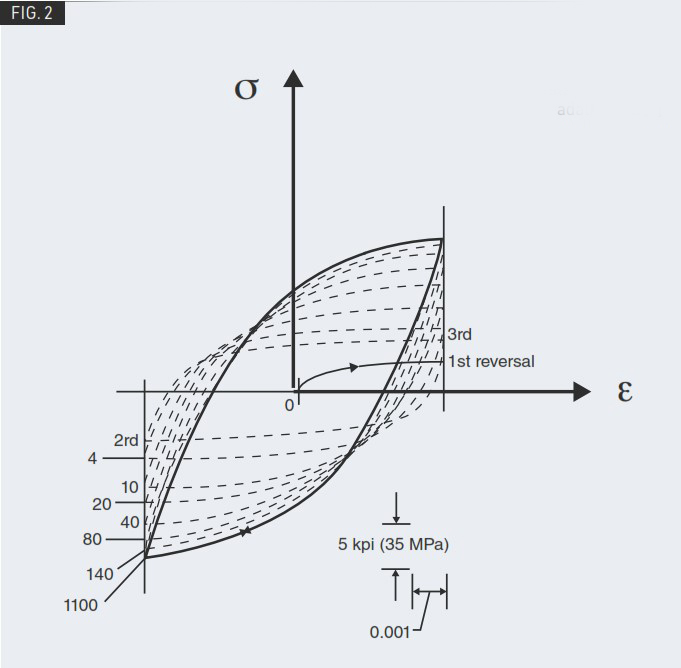

L’accumulo di deformazioni plastiche, infatti porta il materiale a modificare la propria risposta. Questo fenomeno è molto marcato appena dopo i primi cicli e tende a stabilizzarsi col tempo. Per studiare questo fenomeno è prassi comune condurre prove in controllo di deformazione anziché di forza.

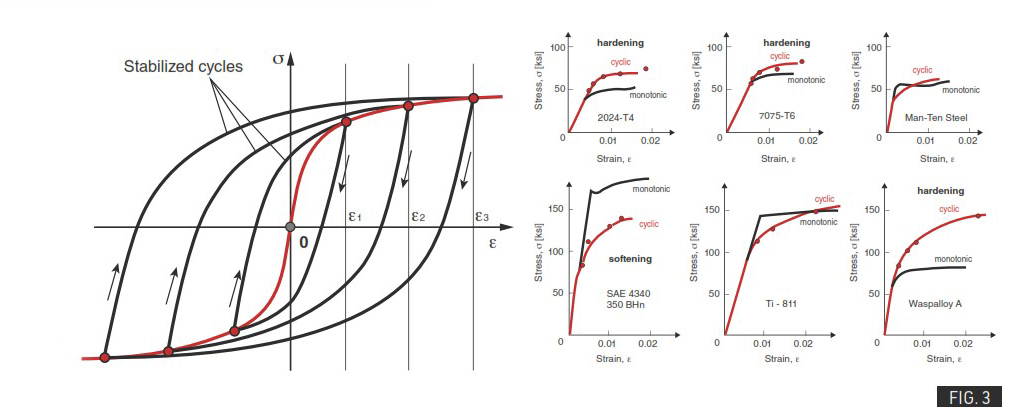

Tipicamente quello che si osserva può essere un addolcimento del materiale, ovvero una progressiva diminuzione delle sue proprietà meccaniche all’aumentare del numero di cicli plastici accumulati, o un incrudimento, ovvero un aumento delle proprietà meccaniche a seguito dei cicli di deformazione accumulati. Figura 1 mostra un esempio di risposta dei materiali.

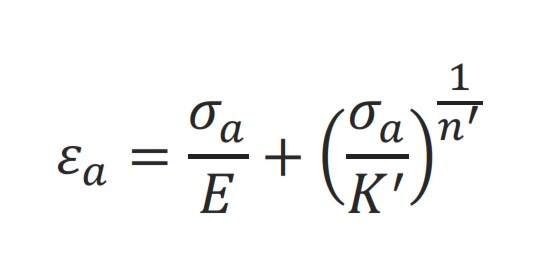

Solitamente la forma della curva ciclica (in rosso in Figura 3) può essere descritta mediante l’equazione di Ramberg-Osgood (RO)

in cui ![]() sono parametri del materiale.

sono parametri del materiale.

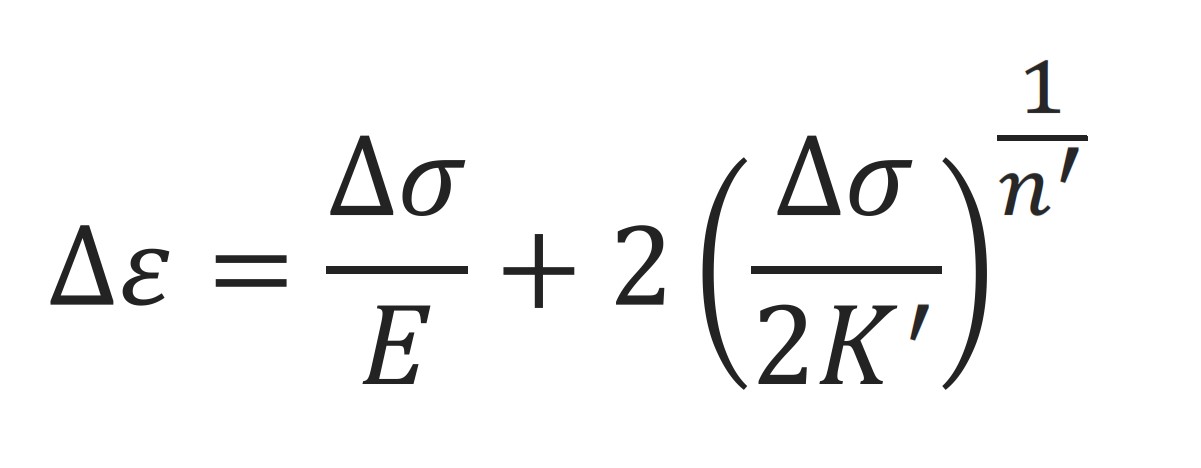

Ipotesi di Masing

Nel 1926 G. Masing ha ipotizzato che, nota la curva ciclica, l’intero ciclo stabilizzato del materiale possa essere ricostruito “raddoppiando la curva ciclica”.

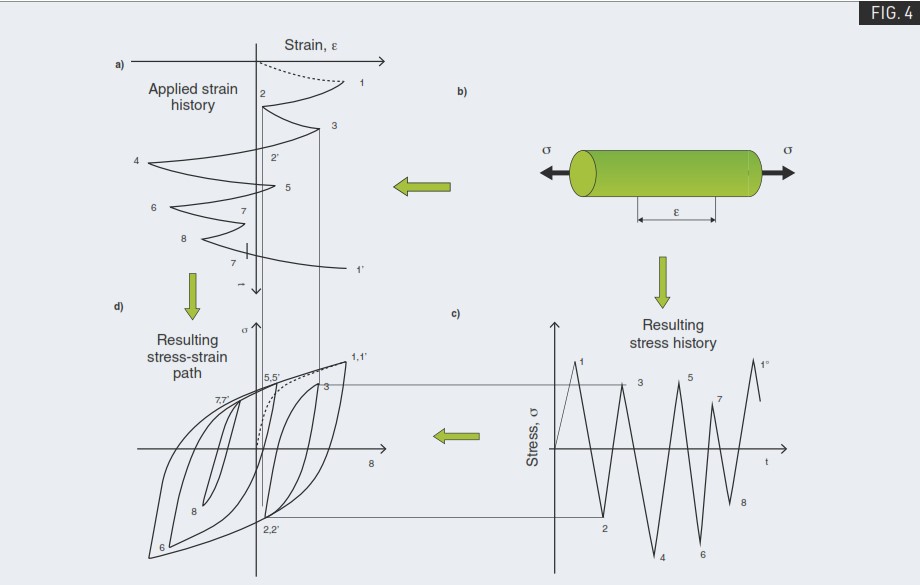

Con questa ipotesi, nota la storia di deformazione ![]() imposta al provino (Figura 4) è possibile ricostruire l’intero ciclo di carico (Figura 4b) e la storia di sforzo (Figura 4c).

imposta al provino (Figura 4) è possibile ricostruire l’intero ciclo di carico (Figura 4b) e la storia di sforzo (Figura 4c).

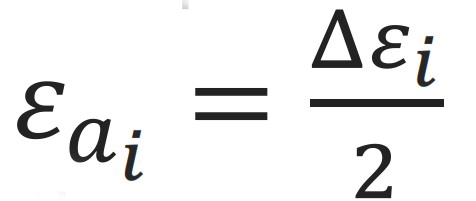

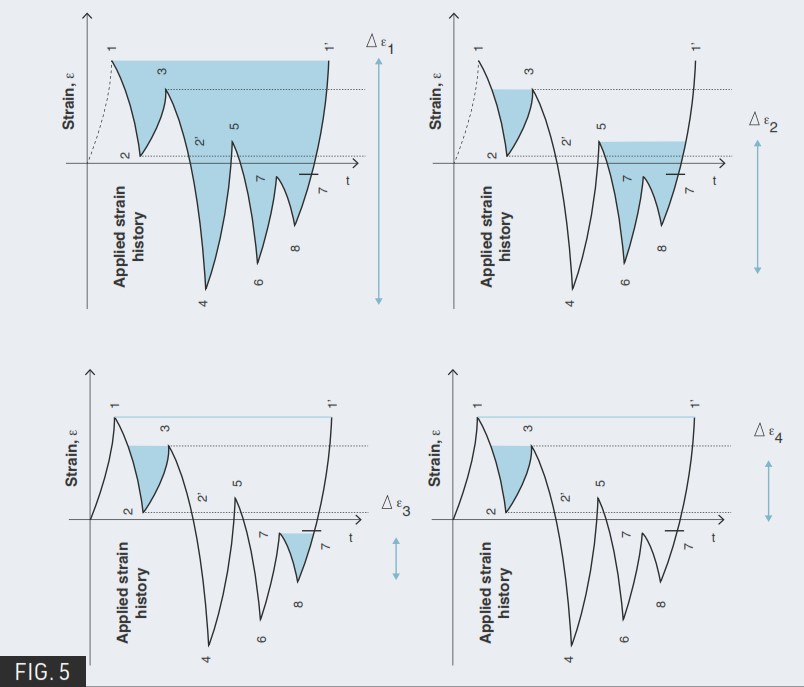

Il metodo di conteggio/riordino più comunemente utilizzato è il cosiddetto metodo rainflow (Figura 5). Nota una storia di carico si immagini che questa rappresenti il fondale di un lago. A questo punto si immagini di svuotare il lago a partire dall’avvallamento più profondo. La variazione di livello dell’acqua (in analogia con la deformazione) rappresenta l’ampiezza ![]() del primo ciclo. La seconda,

del primo ciclo. La seconda, ![]() , sarà data dalla variazione del livello a seguito dello svuotamento della seconda valle più profonda ecc.[3] (Figura 5).

, sarà data dalla variazione del livello a seguito dello svuotamento della seconda valle più profonda ecc.[3] (Figura 5).

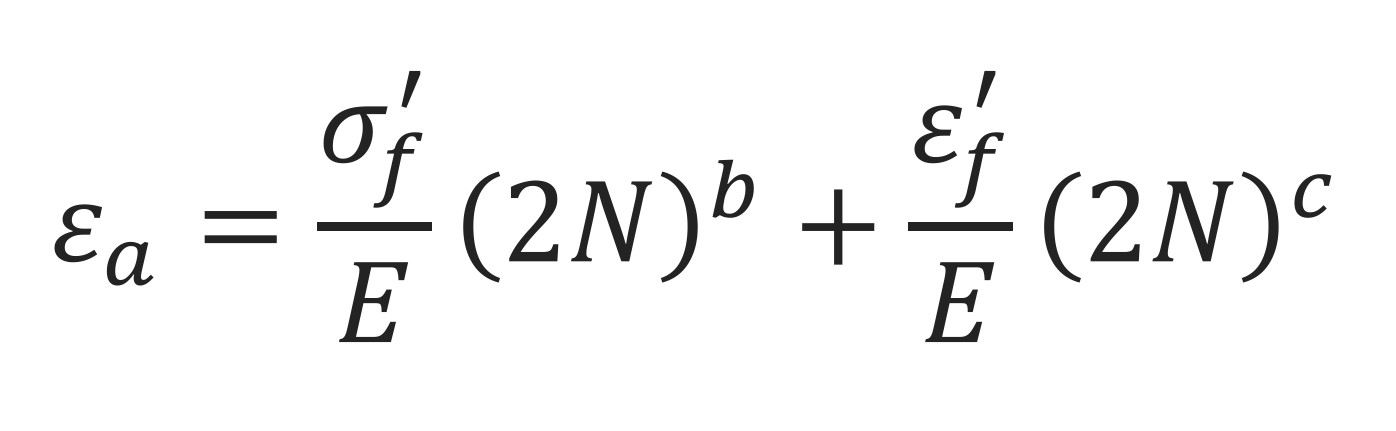

Basquin-Coffin-Manson

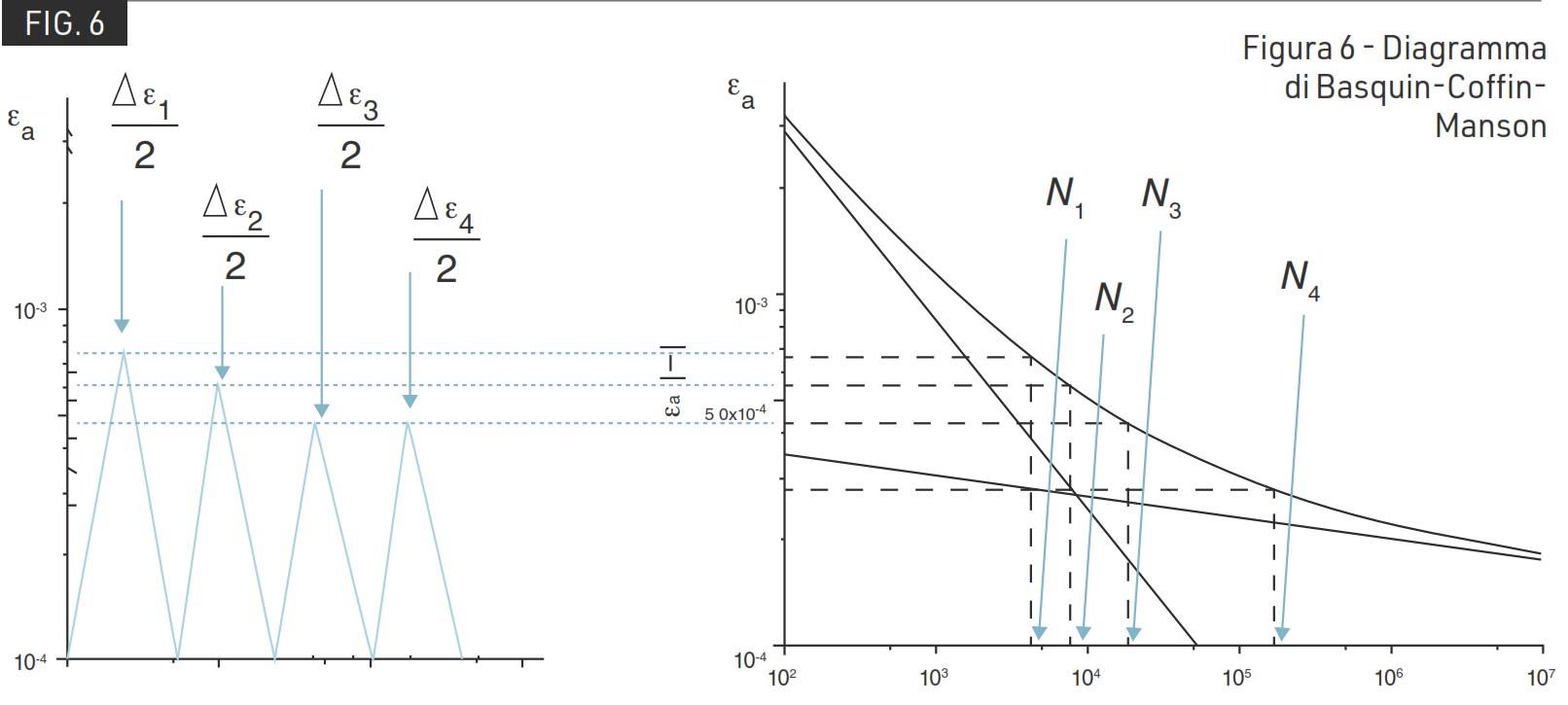

L’ultimo tassello necessario per poter effettuare la verifica è la conoscenza della curva limite del materiale in analogia a Wöhler per quanto riguarda la fatica ad alto numero di cicli. In questo caso la curva sarà una curva ![]() . La curva avrà un andamento che viene ben descritto dall’equazione di Basquin-Coffin-Manson

. La curva avrà un andamento che viene ben descritto dall’equazione di Basquin-Coffin-Manson

in cui ![]() sono parametri del materiale.

sono parametri del materiale.

Per un dato livello di deformazione ![]() è possibile estrarre il numero

è possibile estrarre il numero ![]() massimo di cicli che il materiale può tollerare e calcolare il danneggiamento accumulato a seguito di quel ciclo come

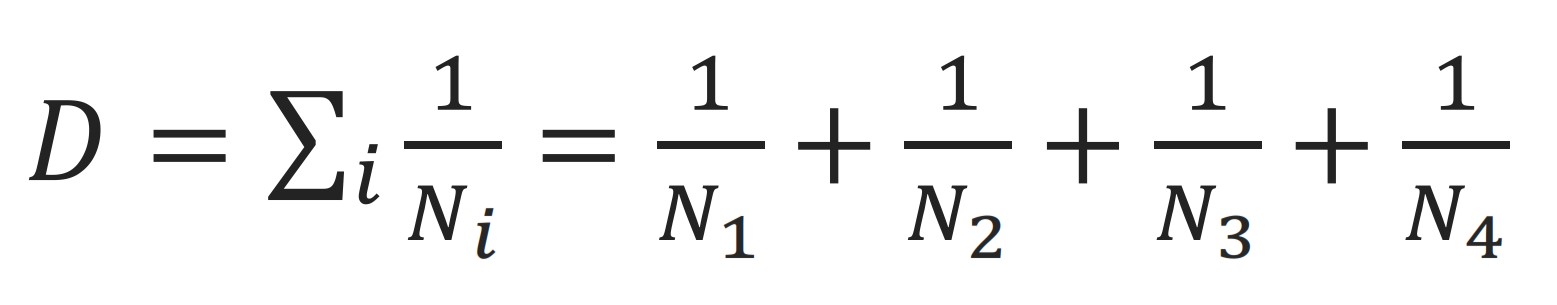

massimo di cicli che il materiale può tollerare e calcolare il danneggiamento accumulato a seguito di quel ciclo come ![]() . La rottura del componente avviene quando il danneggiamento cumulato a seguito di tutti i cicli raggiunge un valore unitario.

. La rottura del componente avviene quando il danneggiamento cumulato a seguito di tutti i cicli raggiunge un valore unitario.

Fatica oligociclica: esempio

Con riferimento a Figura 5, si sono individuati 4 cicli aventi ampiezze corrispondenti a

con i tra 1 e 4. Il diagramma di destra in Figura 6 mostra la curva di Basquin-Coffin-Manson. Entrando con i valori di ![]() è possibile ricavare le durate massime

è possibile ricavare le durate massime ![]() corrispondenti.

corrispondenti.

Il danneggiamento accumulato dai primi 4 cicli risulta pari a

Conclusioni

La fatica olicociclica è un fenomeno di danneggiamento dei materiali che si manifesta in presenza di deformazioni plastiche ripetute. Il comportamento del materiale si modifica. La curva ciclica può venire descritta in modo approssimato da una funzione a 3 parametri detta equazione di Ramberg-Osgood. La verifica a fatica viene fatta, in analogia a Wöhler, con il diagramma di Basquin-Coffin-Manson considerando le deformazioni, opportunamente riordinate mediante il metodo rainflow, anziché gli sforzi.

Bibliografia

[1] N. Bonora, Fatica oligociclica (LCF) Lecture 6 – Strain controlled fatigue 2016 [2] F. Concli, Low-cycle Fatigue 2019 [3] A. De Paulis et al., Costruzione di Macchine, criteri di base e applicazioni proncipali, Pearson Editore 2019