Con la dicitura organi flessibili si intendono sostanzialmente funi, cinghie e catene. Il loro campo di utilizzo è veramente ampio e va dalla trasmissione della potenza nei mezzi a due ruote (catene utilizzate sia nelle biciclette che nelle motociclette), al trasporto di materiale e persone (si pensi agli impianti a fune come seggiovie, skilift e ascensori) e molto altro.

L’impiego di organi flessibili è molto più diffuso di quanto si pensi. Le funi, ad esempio, vengono spesso impiegate per gli organi di comando come, sempre restando all’esempio della bicicletta, nel comando del freno o del deragliatore. In questo caso il moto viene guidato da una guaina. Ovviamente la presenza di attrito tra guaina e fune non permette a questo tipo di sistema di essere particolarmente efficiente. Tuttavia, attraverso una buona lubrificazione, soprattutto per carichi relativamente bassi, questo sistema risulta ancora uno dei più diffusi. Il problema degli strisciamenti viene a volte ovviato sfruttando l’attrito volvente come nel caso della presenza di pulegge.

Una possibile alternativa all’impiego di organi flessibili è il ricorso ai cinematismi basati su leve e aste la cui rigidezza è di qualche ordine di grandezza superiore a quella degli organi flessibili o ingranaggi. Un comando a cinghia può facilmente essere sostituito da un sistema con vite e chiocciola, sebbene il costo risulti probabilmente molto maggiore.

In generale gli organi flessibili hanno il grande pregio di essere semplici e versatili e non richiedono molta manutenzione. Con piccoli accorgimenti, come il pretensionamento, è anche possibile ottenere buoni livelli di precisione della movimentazione e giochi contenuti.

Per contro, la loro rigidezza contenuta può portare ad un allungamento nel tempo (creep) che ne peggiora le performance.

Gli organi flessibili: funi

Le funi possono essere classificate in due macro-categorie in funzione della loro flessibilità. In molti campi la flessibilità della fune è un elemento imprescindibile per un buon funzionamento del sistema, come nel caso dell’ormeggio delle barche o nel caso di rimorchio di natanti. In questi casi le funi vengono solitamente realizzate in materiale tessile o polimerico.

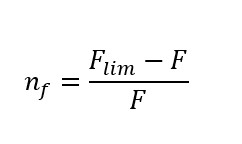

Per contro in applicazioni come il sollevamento di pesi o nel trasporto funiviario, è consuetudine l’impiego di funi metalliche. Una fune metallica altro non è l’insieme di più trefoli composti a loro volta da più fili metallici trafilati (Figura 1).

Le funi sono classificate con una nomenclatura del tipo 6×19 (con riferimento alla Figura 1 a sinistra). Si tratta di una fune a 114 fili composta da 6 trefoli avvolti attorno all’anima centrale, ognuno composto a sua volta da 19 fili, disposti su due livelli da 9 (aventi diametri differenti) attorno al filo centrale.

Qualora sia richiesta una buona flessibilità, l’anima della fune può essere realizzata in materiale tessile ed i fili che compongono i trefoli hanno solitamente diametri relativamente piccoli.

I fili d’acciaio che compongono i trefoli hanno un’elevata resistenza a trazione, anche fino a 1300 MPa.

Anche quando la fune risulta soggetta a pura trazione, lo stato di sollecitazione del singolo filo può risultare anche molto complesso. Quando una fune passa su una puleggia, ad esempio, possono avvenire scorrimenti locali tra i fili o tra i trefoli portando ad uno stato di sollecitazione multi-assiale, con un contributo significativo dovuto alla flessione.

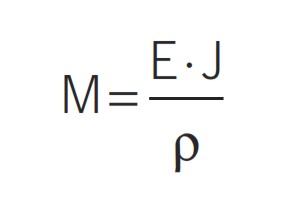

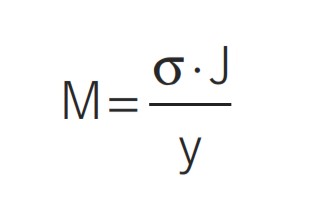

Dalla meccanica delle strutture è noto come il momento flettente M sia funzione del modulo elastico E, delle proprietà inerziali della sezione J e dal raggio di curvatura.

È anche noto come lo sforzo di flessione sia legato al momento applicato M secondo la formula

in cui Y è la distanza dall’asse neutro.

in cui Y è la distanza dall’asse neutro.

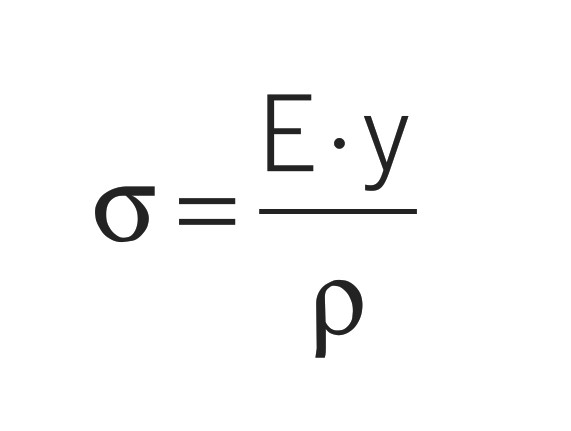

Mettendo insieme le due formule è possibile arrivare a scrivere

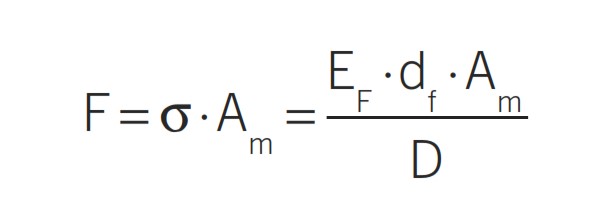

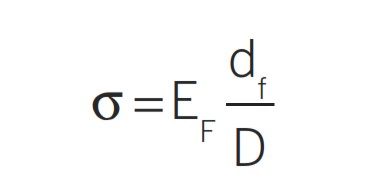

Nel caso di una fune avvolta su una puleggia di diametro D, lo sforzo varrà

Nel caso di una fune avvolta su una puleggia di diametro D, lo sforzo varrà

Va notato come si parli di modulo elastico della fune sebbene si stia considerando un singolo filo in quanto tale filo, inserito all’interno della fune, tenderà a deformarsi in congruenza con gli altri fili/trefoli per cui il vero significato di EF è quello di modulo elastico del filo inserito all’interno della fune. Per semplicità si parlerà di modulo elastico della fune.

Va notato come si parli di modulo elastico della fune sebbene si stia considerando un singolo filo in quanto tale filo, inserito all’interno della fune, tenderà a deformarsi in congruenza con gli altri fili/trefoli per cui il vero significato di EF è quello di modulo elastico del filo inserito all’interno della fune. Per semplicità si parlerà di modulo elastico della fune.

Dall’equazione appare evidente come la curvatura giochi un ruolo fondamentale e come pulegge aventi diametri elevati aiutino a ridurre gli sforzi all’interno della fune. A titolo indicativo, si suggerisce di non scendere mai sotto 400 con il rapporto

![]() Nel caso di ascensori ad uso civile, solitamente si cerca di mantenere il rapporto tra 800 e 1000.

Nel caso di ascensori ad uso civile, solitamente si cerca di mantenere il rapporto tra 800 e 1000.

A questo punto è utile definire il carico assiale equivalente, ovvero quel valore di forza che porti allo stesso valore di sforzo massimo che si ha nel caso di fune avvolta su una puleggia e quindi soggetta a flessione.

in cui Am è l’area della sezione piena (per gli avvolgimenti classici questa è pari a circa

![]() in cui

in cui ![]() è il diametro esterno della fune).

è il diametro esterno della fune).

Il cedimento di una fune avviene quando il carico assiale equivalente F supera il valore massimo statico. Nella maggior parte dei casi questo avviene non per un errore di progettazione, bensì a causa in un sovraccarico del sistema.

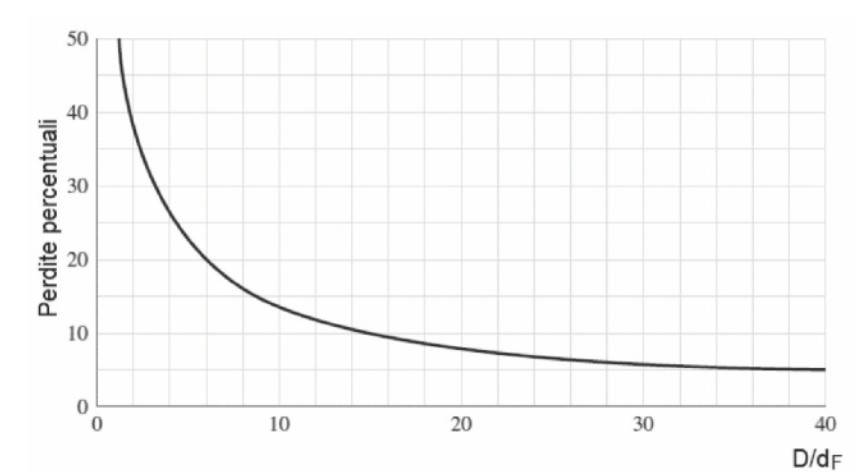

Per determinare con cura i carichi effettivi cui il sistema è sottoposto bisogna innanzitutto considerare il peso proprio della fune, i carichi dinamici legati alle inerzie e le perdite dovute agli attriti. Questi possono essere stimati in funzione del rapporto tra i diametri della puleggia e della fune ![]() .

.

Come si vede da Figura 3, queste possono essere anche pari al 50% della potenza trasmessa.

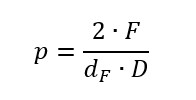

La pressione di contatto P dipenderà dalla tensione della fune e dai diametri di fune e puleggia.

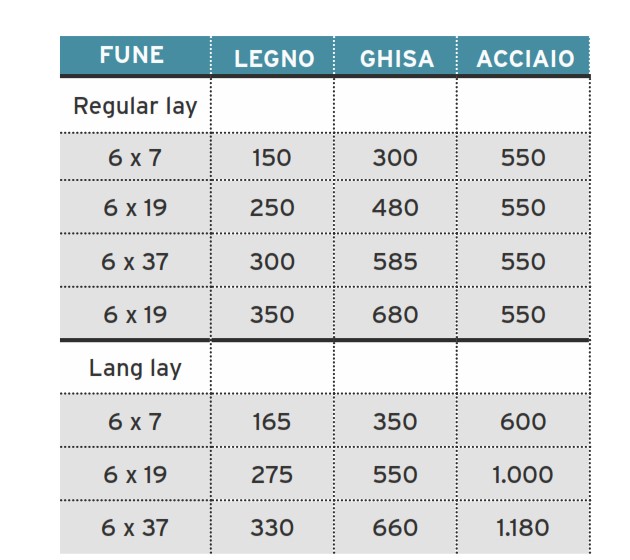

Tipicamente questo valore dovrebbe rimanere al di sotto di un valore limite che è fortemente dipendente dal materiale della puleggia (Tabella 1).

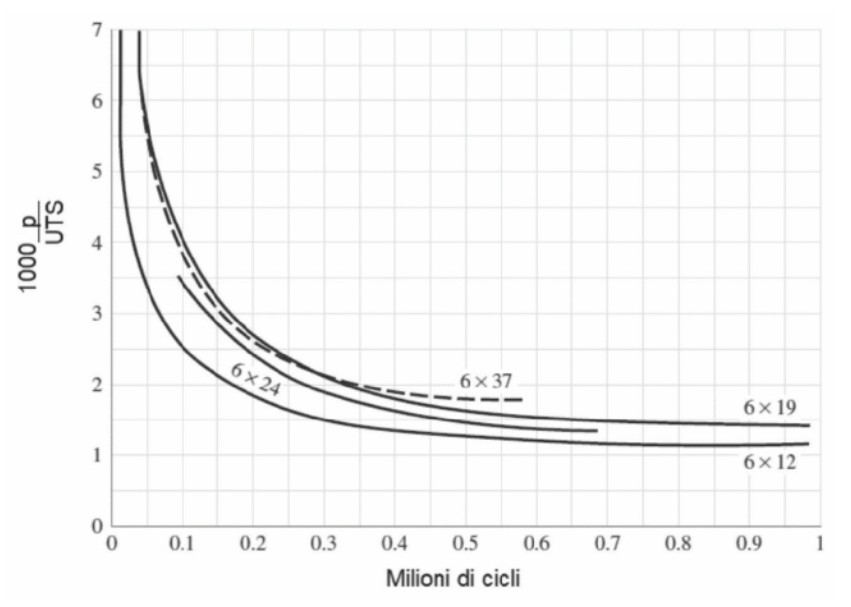

ed in ascissa il numero di cicli.

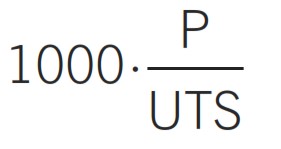

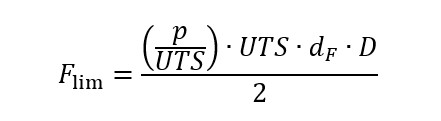

Data una forza applicata F, il coefficiente di sicurezza a fatica risulterà

Conclusioni

Sebbene in questa sede si sia data solamente una panoramica generale del mondo delle funi, l’articolo vuole riassumere gli step principali per la selezione e verifica di una fune.

Bibiliografia

[1] A. De Paulis, P. Forte, F. Frendo, E. Manfredi, Costruzione di Macchine – Criteri di base e applicazioni principali, Pearson. [2] Shigley, Mechanical Engineering Design, McGrawHill.Figura 1 – differenti tipologie di funi [1]

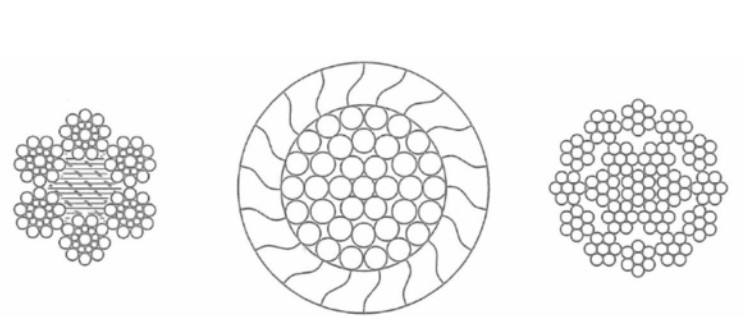

Figura 2 – Avvolgimento tradizionale (regular-lay) e Lang-lay

Figura 3 – Perdite percentuali dovute agli attriti tra fune e puleggia (adattato da [2])

Figura 4 – Curva di fatica (adattato da [2])