In questo articolo viene mostrato un approccio semplificato che accoppia un solutore numerico con un approccio analitico per la stima della posizione di equilibrio del perno di un cuscinetto idrodinamico e la sua traiettoria in fase di accelerazione.

Sebbene l’approssimazione in accordo al modello Half-Sommerfeld fornisca risultati accettabili, per una migliore comprensione dei fenomeni fisici è importante includere nel modello gli effetti di cavitazione. In passato l’autore ha già dimostrato la possibilità di ottenere risultati molto accurati includendo il modello di cavitazione secondo Kunz in un software open-source a volumi finiti, OpenFOAM, per la simulazione dei cuscinetti radenti. I risultati numerici sono stati validati con dati sperimentali provenienti da differenti configurazioni e relativi alla distribuzione di pressione sul perno.

Equilibrio dei cuscinetti idrodinamici: introduzione

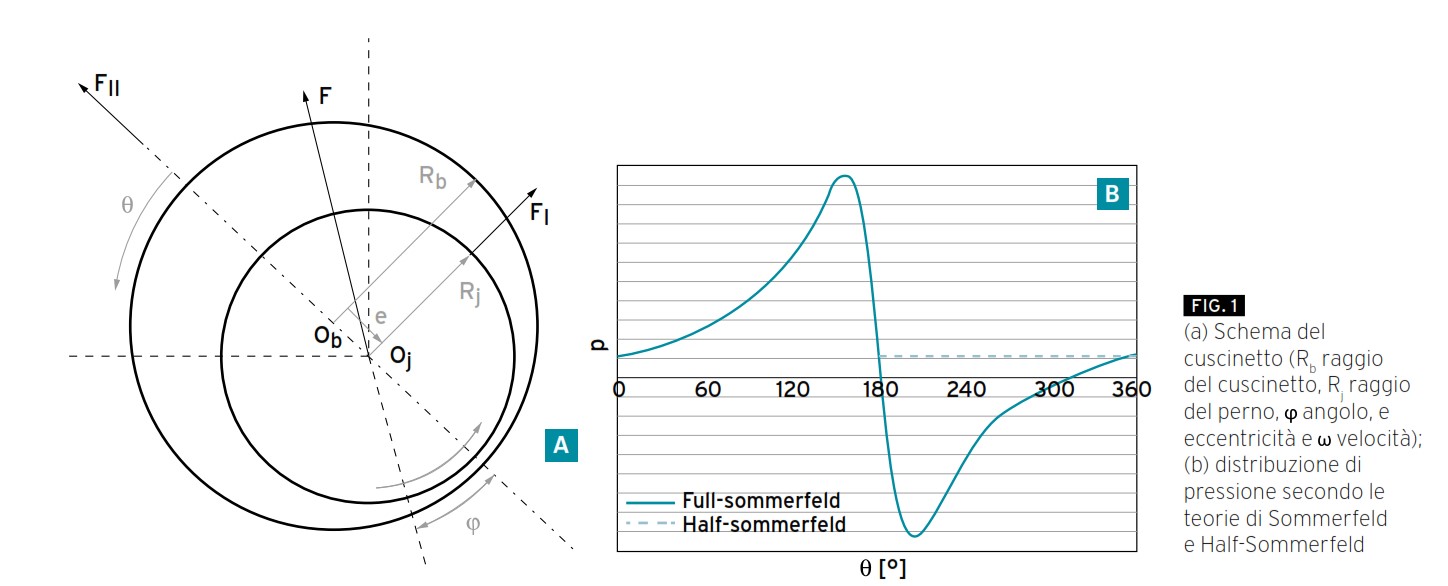

I cuscinetti radenti sono componenti meccanici ideali per supportare gli alberi grazie alla capacità di trasmettere (principalmente) carichi radiali. L’effetto portante si genera grazie alle pressioni che si creano nel convergente / divergente. La traslazione dell’asse del perno – che rimane parallelo ma non coassiale all’asse del cuscinetto, porta ad una riduzione della sezione in corrispondenza della quale si ha il gradiente di pressione. La pressione molto elevata nel convergente e la successiva rapida diminuzione della stessa dopo la sezione minima assicura l’effetto portante. Tuttavia, la caduta di pressione è fisicamente limitata dalla pressione di vaporizzazione (pv). Questa è una proprietà fisica del lubrificante che determina il valore per cui si ha transizione tra la fase liquida e quella gassosa (vapore). Dopo essere scesa fino a pv, infatti, la pressione non può più diminuire finché che tutto il lubrificante non si sia completamente trasformato in vapore. Ciò produce uno squilibrio della pressione a cavallo della strizione e, di conseguenza, l’effetto di supporto.

I primi lavori sui cuscinetti furono presentati da Sommerfeld [1] nel 1904. La validità del modello di Sommerfeld, basato sulla soluzione delle equazioni di Reynold, è valida in senso stretto solo per un cuscinetto infinito. Questo lavoro è stato successivamente elaborato da Swift [2]. La soluzione risulta però ancora valida solo per cuscinetti lunghi (L/D>>1) e la distribuzione della pressione viene infatti considerata costante nella direzione assiale. Inoltre, una soluzione analitica risulta possibile solamente a patto che il convergente / divergente possa essere considerato in regime di lubrificazione completa. La cavitazione e conseguente la limitazione della pressione dovute agli effetti della vaporizzazione non sono incluse in questo modello. La soluzione delle equazioni porta di fatto ad una distribuzione antisimmetrica delle pressioni a cavallo della sezione minima. Nel divergente, la pressione può arrivare anche a valori nettamente inferiori al limite fisico pv. Pertanto, con questo approccio si arriverebbe a prevedere che la posizione di equilibrio del perno si trovi direttamente al di sotto del centro del cuscinetto senza uno shift laterale. Sperimentalmente però, questo risultato non è mai stato osservato [3].

Pertanto, la teoria di Sommerfeld fu migliorata arrivando alla cosiddetta teoria Half-Sommerfeld proposta nel 1914 da Gumbel [4]. Al fine di arrivare a risultati realistici utilizzabili nella pratica ingegneristica, le pressioni negative vengono artificialmente sostituite con pv. Figura 1 mostra un esempio di risultati ottenibili con il modello originale (Full-Sommerfeld) e Half-Sommerfeld in termini di distribuzione della pressione sul perno.

Un ulteriore approccio empirico per correggere artificialmente i risultati di Sommerfeld è stato proposto da Dowson [6].

Più recentemente, grazie all’evoluzione degli strumenti informatici e relative prestazioni computazionali, sono stati adottati sempre più approcci numerici. Mane et al [7] e Chauhan et al [8] hanno utilizzato una modellazione CFD (fluidodinamica computazionale) per superare l’approssimazione 2D e considerare gli effetti tridimensionali. Tuttavia, i loro modelli trascurano ancora la vaporizzazione e si rende necessaria una correzione artificiale dei risultati come nel modello Half-Sommerfeld. Un lavoro analogo è stato presentato da Gao et al [9] in cui al posto del lubrificante si è utilizzata acqua. Gandjalikhan Nassab et al [10] hanno confrontato i loro risultati numerici con i dati sperimentali di Pan et al [11]. Anche il lavoro di Gandjalikhan Nassab si basa sull’ipotesi di Heshmat [12] di mantenere costante la pressione nella regione di cavitazione. Altre analisi numeriche sono state presentate da diversi autori. Tra questi Sawicki et al [13] e Riedel et al [14] che hanno confrontato i risultati con quelli sperimentali di Jakobsson et al [3] e Vijayaraghavan et al [15] rispettivamente.

Più recentemente, l’autore ha presentato un approccio numerico 3D completo che include gli effetti di vaporizzazione. Il modello è stato sviluppato nell’ambiente open-spurce OpenFOAM [16]. Nell’analisi sono stati presi in considerazione diversi modelli di cavitazione – ad es. Kunz [17], Merkle [18], Sauer [19] – [21]. I risultati sono stati confrontati con quelli sperimentali di Gao et al e di Jakobsson. L’approccio si è mostrato in grado di prevedere la distribuzione della pressione con un errore inferiore al 5%. Tuttavia, l’onere computazionale necessario a considerare gli effetti di vaporizzazione porta ad un aumento significativo del tempo di calcolo, che risulta 350 volte superiore rispetto alla simulazione 3D completamente lubrificata (i cui risultati dovrebbero essere corretti artificialmente per evitare pressioni negative). Quest’ultimo modello, nonostante l’onere computazionale molto contenuto, è in grado di prevedere la distribuzione della pressione con un errore comunque sotto al 10%. Considerando che lo scopo di questo lavoro è quello di prevedere la traiettoria del perno, e pensando ad una sua possibile applicazione diretta nella pratica ingegneristica, il modello più snello completamente lubrificato è stato selezionato come il più appropriato.

Materiale del cuscinetto a strisciamento

Il cuscinetto preso a riferimento per questo studio è un piccolo cuscinetto a strisciamento. Il raggio del perno risulta pari a 2 mm ed il gioco radiale 10 mm. La larghezza assiale è pari a 13 mm (L/D>>1). La massa del perno è pari a soli . Tuttavia, nello studio si sono considerate masse aggiuntive tra 0.05 e 10 kg che vogliono rappresentare un eventuale albero.

Il lubrificante preso a riferimento è un Kluebersynth GH 6-22 avente una densità (a 15°C) pari a ed una viscosità di a 40°C e a 100°C.

Metodi

È stato utilizzato un approccio ibrido CFD – analitico [22] [23] [24].

Fluidodinamica computazionale

Per modellare il cuscinetto si è utilizzato un approccio CFD [25] che ha permesso di determinare le forze di trascinamento e portanza per una data velocità di rotazione e diverse eccentricità. Le simulazioni sono state eseguite nell’ambiente open-source OpenFOAM [26].

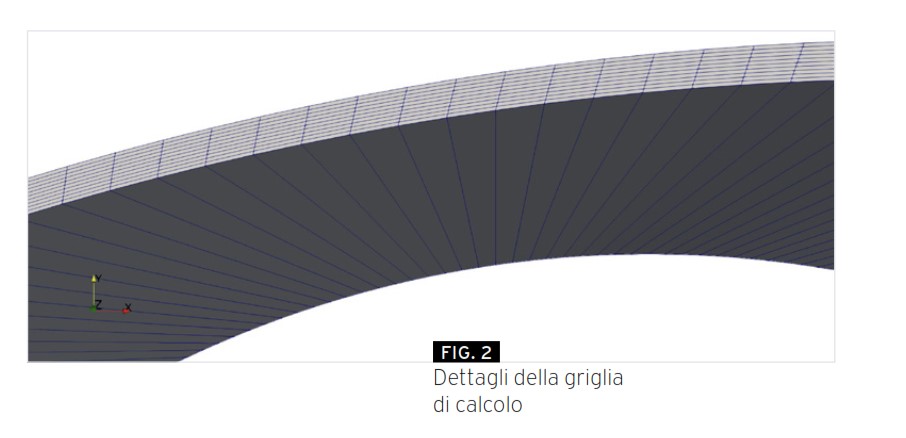

Il metodo utilizzato è basato sui volumi finiti (FV) [27]. Il dominio computazionale viene discretizzato in piccole celle computazionali (mesh). Nello specifico, è stato suddiviso in circa 4000 esaedri (10 elementi in direzione radiale) (Figura 2).

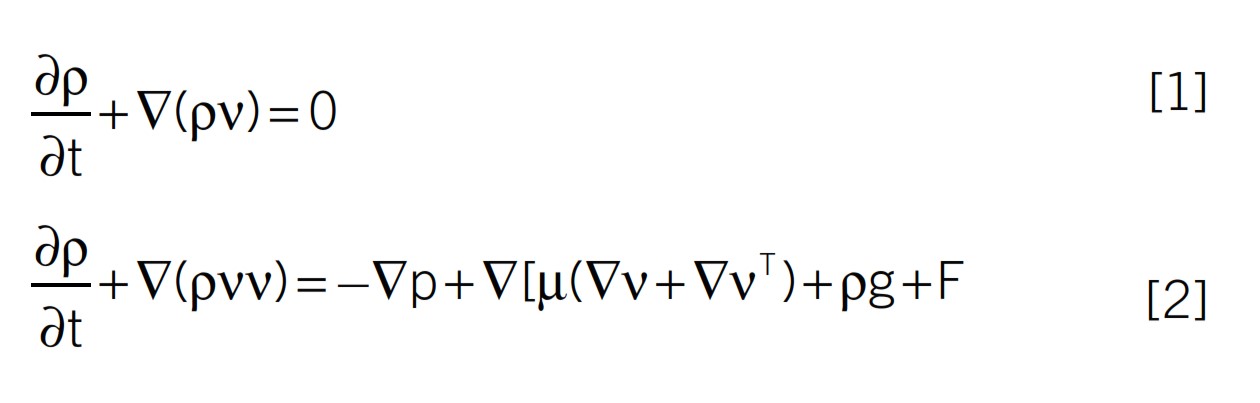

Ad ogni cella vengono applicate le equazioni di continuità e conservazione della quantità di moto [28].

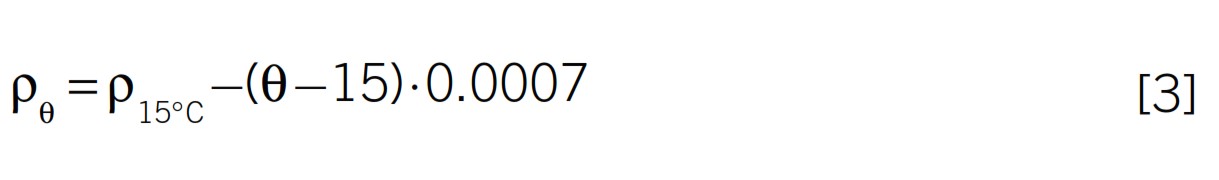

in cui ρ è la densità del lubrificante, v è il vettore velocità, p è la pressione, g è l’accelerazione gravitazionale ed F è il vettore delle forze esterne. L’equazione di conservazione dell’energia non è stata attivata e il fluido è stato considerato isotermico. La temperatura media è stata impostata agendo sulle proprietà del fluido. La densità a una data temperatura θ è stata calcolata con la seguente formula [29]

mentre la viscosità è stata determinata utilizzando una relazione logaritmica tra i valori di viscosità noti a 40 °C e 100 °C.

Il fluido viene considerato come un continuum ed il suo comportamento descritto per mezzo delle sue proprietà macroscopiche.

Le equazioni a derivate parziali vengono discretizzate in equazioni algebriche e risolte utilizzando uno schema PIMPLE (PISO-SIMPLE). Lo schema PIMPLE combina la struttura dell’algoritmo SIMPLE consentendo il sotto-rilassamento ed una rapida convergenza della soluzione con i loop di correzione della velocità che sono tipici della modalità PISO.Sono state eseguite simulazioni per diversi valori di eccentricità andando a calcolare le relative forze di trascinamento e portanza.

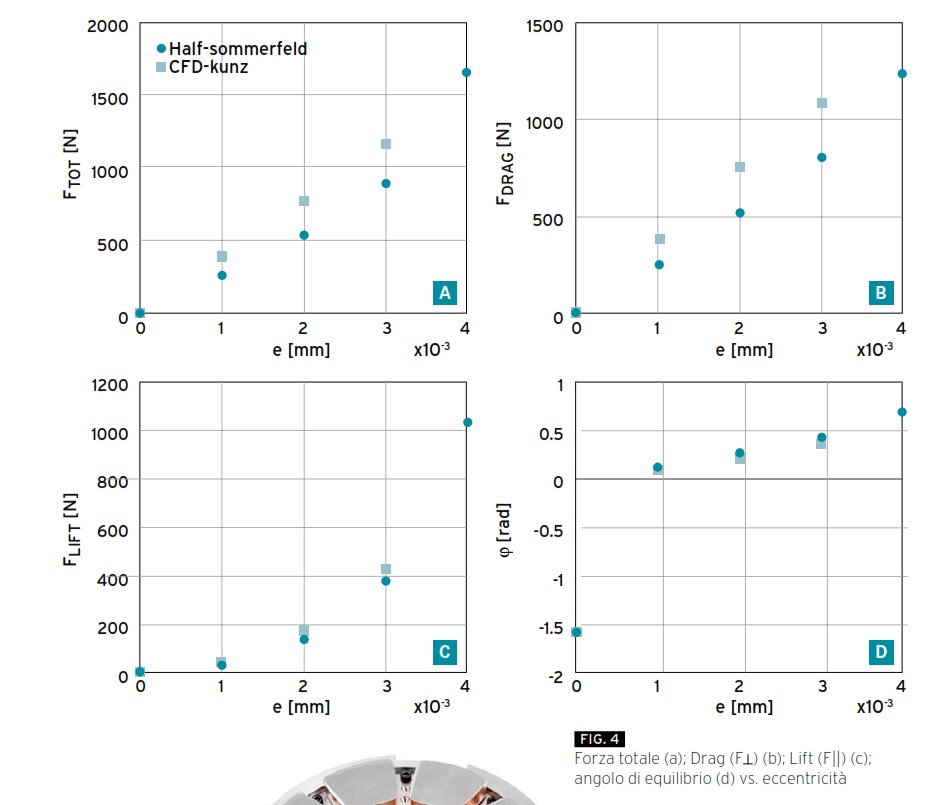

La Figura 4 mostra le forze e l’angolo di equilibrio per diverse eccentricità e una velocità di rotazione di 328 rad / s. La relazione è chiaramente non lineare. Questi dati verranno utilizzati successivamente per il calcolo della traiettoria del perno.

Dinamica

Partendo dai risultati ottenuti dal modello CFD, è stato impostato un algoritmo per il calcolo (equazione di Newton) della posizione di equilibrio e della traiettoria del perno.

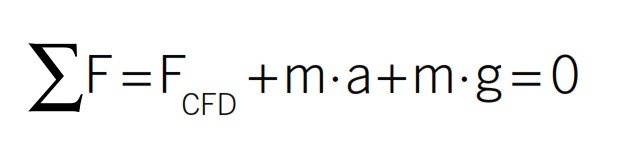

Oltre alle forze fluidodinamiche (FCFD) vanno considerati gli effetti gravitazionali (g ∙ m) ed inerziali (a ∙ m).

FCFD e g sono note sia in termini di direzione che di valore per qualsiasi valore di eccentricità. Risulta quindi possibile calcolare l’accelerazione a. La posizione finale di equilibrio del perno può quindi essere calcolata assieme alla traiettoria in modo iterativo. Dopo un dato intervallo di tempo dt, la nuova posizione di equilibrio può essere calcolata da quella attuale conoscendo lo spostamento corrispondente s

Le equazioni sono state risolte numericamente con il software open-source Scilab [30].

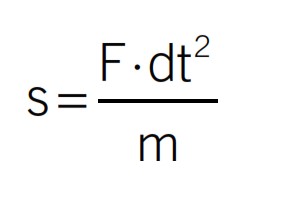

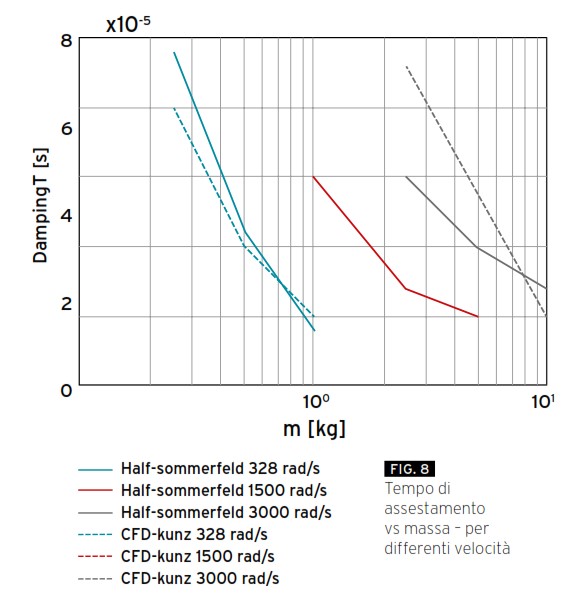

Le Figure da 5 a 7 mostrano le traiettorie del perno dal centro geometrico del cuscinetto (x = 0, y = 0) alla posizione di equilibrio per diversi carichi esterni e condizioni operative.

Si può chiaramente osservare come la posizione di equilibrio dei cuscinetti non giaccia sull’asse verticale ma è leggermente spostata. Questo effetto è ben noto e si manifesta a causa della cavitazione che produce uno sbilanciamento delle pressioni a cavallo del convergente / divergente.

Si può chiaramente osservare come la posizione di equilibrio dei cuscinetti non giaccia sull’asse verticale ma è leggermente spostata. Questo effetto è ben noto e si manifesta a causa della cavitazione che produce uno sbilanciamento delle pressioni a cavallo del convergente / divergente.

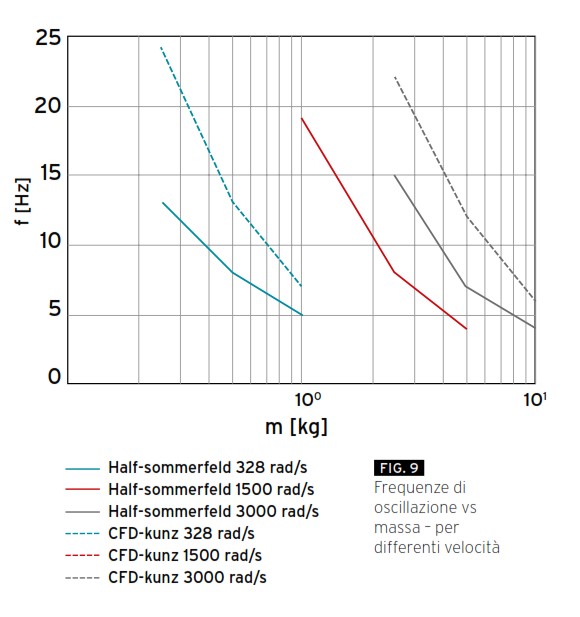

La posizione di equilibrio dipende fortemente dalla massa del perno. Inoltre, anche la durata T del transitorio è correlata alla massa (Figura 8).

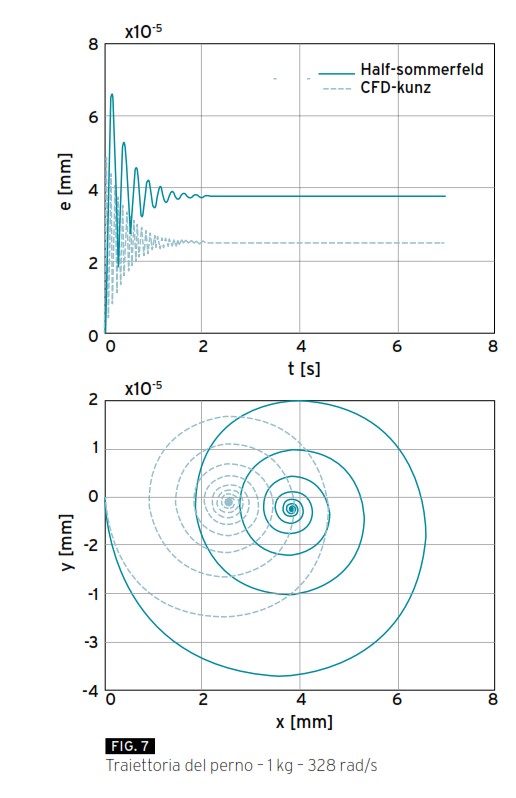

Valori di massa più elevati implicano un’accelerazione ed un offset più elevati dal centro geometrico del cuscinetto. Una maggiore eccentricità è a sua volta correlata a forze viscose più elevate provenienti dal fluido che producono un maggiore effetto di smorzamento. Pertanto, il tempo necessario per raggiungere la posizione di equilibrio si riduce. Allo stesso tempo, diminuisce anche la frequenza di oscillazione. La conoscenza delle frequenze è importante per una valutazione preliminare del comportamento NVH (Noise Vibration Harshness) del cuscinetto. La fase di avviamento, infatti, favorisce l’eccitazione di diverse frequenze f (Figura 9) che possono interagire con le frequenze proprie del sistema provocando rumore e vibrazioni indesiderate. Per le configurazioni studiate, le frequenze eccitate risultano nel range 2-80 Hz.

Performance

Le simulazioni CFD sono state eseguite nell’ambiente OpenFOAM open-source. Ogni simulazione (per un’eccentricità specifica) ha richiesto circa 150 secondi su un hardware da 12 GFLOPS. La soluzione dell’equazione di Newton è stata eseguita nel software open-source Scilab in pochi secondi. Il metodo risulta quindi snello e potrebbe essere potenzialmente molto interessante per gli ingegneri in fase di progettazione.

Equilibrio di un cuscinetto idrodinamico: conclusioni

In questo articolo viene mostrato un approccio ibrido all’equilibrio dei cuscinetti idrodinamici che combina la soluzione numerica delle equazioni di Reynolds della dinamica dei fluidi con un approccio analitico per la soluzione dell’equazione di Newton per l’equilibrio delle forze. La procedura porta non solo alla posizione di equilibrio del perno dei cuscinetti ma anche alla sua traiettoria, al tempo di stabilizzazione ed alle frequenze eccitate. Quest’ultima informazione può essere molto utile per avere un’indicazione sul comportamento NHV del sistema durante l’avviamento. L’approccio è stato sviluppato accoppiando un codice CFD open source – OpenFOAM – e Scilab. Oltre alla posizione di equilibrio e alla traiettoria dall’inizio alla condizione di regime, il modello fornisce anche la distribuzione della pressione sia sulle superfici del perno che sull’anello dei cuscinetti, nonché le pressioni e i campi di velocità del lubrificante. Questi modelli sono quindi un potente strumento per progettare al meglio nuovi cuscinetti sulla base di una profonda comprensione della fisica del sistema.

Per informazioni aggiuntive fare riferimento all’articolo completo: Concli, F. Journal bearing: An integrated CFD-analytical approach for the estimation of the trajectory and equilibrium position (2020) Applied Sciences (Switzerland), 10 (23), art. no. 8573, pp. 1-15. DOI: 10.3390/app10238573

Il lavoro è stato supportato dal progetto RTD 2018 – SMOG finanziato dalla Libera Università di Bolzano

BIBLIOGRAFIA

[1] Sommerfeld A., “The hydrodynamic theory of lubrication friction,” Zeitschrift für Math. und Phys., vol. 97, p. 50, 1904. [2] Swift H.W., “The full journal bearing,” Proc. Inst. C.E., vol. 233, p. 267, 1931. [3] B. Jakobsson and L. Floberg, “The finite journal bearing, considering vaporization ((Das Gleitlager von endlicher Breite mit Verdampfung),” Mater. Sci., 1957. [4] G. L., “Monatsblatter Berlin Bezirksver,” Berlin Bezirksver, vol. 5, 1914. [5] F. Concli, “Pressure distribution in small hydrodynamic journal bearings considering cavitation: a numerical approach based on the open-source CFD code OpenFOAM®,” Lubr. Sci., vol. 28, no. 6, pp. 329–347, 2016. [6] D. Dowson, “A generalized Reynolds equation for fluid-film lubrication,” Int. J. Mech. Sci., vol. 4, no. 2, pp. 159–170, 1962. [7] R. M. Mane and S. Soni, “No Title,” Anal. Hydrodyn. plain J. Bear., 2013. [8] A. Chauhan, A. Singla, N. Panwar, and P. Jindal, “CFD Based Thermo-Hydrodynamic Analysis of Circular Journal Bearing,” J. Adv. Mech. Eng., vol. 4, no. 5, pp. 475–482, 2014. [9] G. Gao, Z. Yin, D. Jiang, and X. Zhang, “Numerical analysis of plain journal bearing under hydrodynamic lubrication by water,” Tribol. Int., vol. 75, pp. 31–38, 2014. [10] S. A. Gandjalikhan Nassab, H. Sohi, and E. H. Zaim, “Study of lubricant compressibility effect on hydrodynamic characteristics of heavily loaded journal bearings,” Iran. J. Sci. Technol. Trans. B Eng., vol. 35, no. M1, pp. 101–105, 2011. [11] C. T. H. Pan and J. H. Vohr, “No Title,” Super Laminar Flow Bear. Seals, Bear. Seals Des. Nucl. Power Mach., pp. 219–245, 1967. [12] H. Heshmat, “The mechanism of cavitation in hydrodynamic lubrication,” Tribol. Trans., vol. 34, no. 2, pp. 177–186, 1991. [13] J. T. Sawicki and T. V Rao, “Cavitation Effects on the Stability of a Submerged Journal Bearing,” Int. J. Rotating Mach. 2004, vol. 10, no. 3, pp. 227–232, 2004. [14] M. Riedel, M. Schmidt, and P. Stuecke, “No Title,” Numer. Investig. cavitation flow J. Bear. Geom., 2013. [15] D. Vijayaraghavan and J. Keith T.G., “Development and evaluation of a cavitation algorithm,” Tribol. Trans., vol. 32, no. 2, pp. 225–233, 1989. [16] “OpenFOAM User Guide.” [Online]. Available: www.openfoam.com. [Accessed: 15-Jul-2019]. [17] R. F. Kunz et al., “A preconditioned Navier-Stokes method for two-phase flows with application to cavitation prediction,” Comput. Fluids, vol. 29, no. 8, pp. 849–875, 2000. [18] C. L. Merkle, J. Feng, and P. E. O. Buelow, “Computational modeling of the dynamics of sheet cavitation,” 3rd Int. Symp. Cavitation, pp. 307–311, 1998. [19] J. Liebrecht, X. Si, B. Sauer, and H. Schwarze, “Investigation of drag and churning losses on tapered roller bearings,” Stroj. Vestnik/Journal Mech. Eng., vol. 61, no. 6, pp. 399–408, 2015. [20] J. Liebrecht, X. Si, B. Sauer, and H. Schwarze, “Technical-mathematical approach for the calculation of the flow and churning losses in tapered roller bearings [Technisch-mathematischer Ansatz zur Berechnung der Plansch-und Strömungsverluste am Kegelrollenlager],” Tribol. und Schmierungstechnik, vol. 63, no. 4, pp. 5–13, 2016. [21] A. Gonda, D. Großberndt, B. Sauer, and H. Schwarze, “Experimental and numerical investigations of hydraulic losses in rolling bearings under practice-oriented conditions [Experimentelle und numerische untersuchungen der hydraulischen verluste in Wälzlagern unter praxisrelevanten Bedingungen],” Tribol. und Schmierungstechnik, vol. 65, no. 6, pp. 7–13, 2018. [22] F. Concli, “Low-loss gears precision planetary gearboxes: reduction of the load dependent power losses and efficiency estimation through a hybrid analytical-numerical optimization tool,” Forsch. im Ingenieurwesen/Engineering Res., 2017. [23] F. Concli, L. Cortese, R. Vidoni, F. Nalli, and G. Carabin, “A mixed FEM and lumped-parameter dynamic model for evaluating the modal properties of planetary gearboxes,” J. Mech. Sci. Technol., vol. 32, no. 7, pp. 3047–3056, 2018. [24] F. Concli, “Thermal and efficiency characterization of a low-backlash planetary gearbox: An integrated numerical-analytical prediction model and its experimental validation,” Proc. Inst. Mech. Eng. Part J J. Eng. Tribol., vol. 230, no. 8, pp. 996–1005, 2016. [25] F. Concli and C. Gorla, “A CFD analysis of the oil squeezing power losses of a gear pair,” Int. J. Comput. Methods Exp. Meas., vol. 2, no. 2, pp. 157–167, 2014. [26] F. Concli, C. Gorla, A. D. Torre, and G. Montenegro, “Windage power losses of ordinary gears: Different CFD approaches aimed to the reduction of the computational effort,” Lubricants, vol. 2, no. 4, pp. 162–176, 2014. [27] F. Concli and C. Gorla, “CFD simulation of power losses and lubricant flows in gearboxes,” in American Gear Manufacturers Association Fall Technical Meeting 2017, 2017, vol. 2017-Janua. [28] F. Concli and C. Gorla, “Influence of lubricant temperature, lubricant level and rotational speed on the churning power loss in an industrial planetary speed reducer: Computational and experimental study,” Int. J. Comput. Methods Exp. Meas., vol. 1, no. 4, pp. 353–366, 2013. [29] F. Concli, L. Maccioni, and C. Gorla, “Lubrication of gearboxes: CFD analysis of a cycloidal gear set,” in WIT Transactions on Engineering Sciences, 2019, vol. 123, pp. 101–112. [30] “www.Scilab.org.” .