Presentiamo lo sviluppo di un algoritmo per il mesh clustering volto a ridurre l’onere computazionale della simulazione CDF applicate ai riduttori a ingranaggi.

Nell’ultimo decennio lo sviluppo di strumenti di simulazione ha portato a significativi progressi nella progettazione basata sulla prototipazione virtuale e la progettazione di sistemi meccanici ne ha beneficiato molto soprattutto per quanto riguarda la riduzione dei costi di sviluppo.

Tuttavia, in molte applicazioni, come ad esempio i riduttori ad ingranaggi, la modellazione numerica, soprattutto per quanto riguarda lo studio della lubrificazione mediante modelli fluidodinamici CFD che coinvolgano simulazioni multifase e mesh dinamiche nonché la modellazione della turbolenza sono ancora un fattore limitante che impatta in modo significativo su quelli che sono i tempi di calcolo e la conseguente applicabilità di tali approcci in campo industriale.

Il problema maggiore è legato alla gestione delle modifiche topologiche del dominio computazionale durante la rotazione degli ingranaggi. Per questo motivo, è fondamentale avere a disposizione soluzioni accurate ed al contempo efficienti per una corretta valutazione dell’efficacia della lubrificazione. Nel seguito viene presentato un algoritmo automatizzato per la riduzione dell’onere computazionale basato su una gestione smart delle griglie di calcolo e sul concetto di mesh clustering.

L’algoritmo si basa sulla creazione di un numero limitato di mesh e la descrizione del dominio che sfrutti la ciclicità della posizione dei denti dell’ingranaggio. Per mostrare il beneficio di questo approccio, si sono simulate diverse condizioni operative che hanno mostrato una drastica riduzione dell’onere computazionale, rendendo questo strumento ideale per lo studio della lubrificazione e dell’efficienza degli ingranaggi anche in campo industriale. La metodologia è stata implementata nel software opensource OpenFOAM.

Introduzione al mesh clustering

I progressi tecnologici in campo informatico che hanno caratterizzato l’ultimo decennio hanno offerto nuove possibilità nel campo della progettazione meccanica. I codici di simulazione sono oggi strumenti molto diffusi sia nell’industria che in ambito accademico. La riduzione del time-to-market grazie alla prototipazione virtuale e l’opportunità aperta dalla simulazione numerica di studiare le condizioni operative per le quali l’acquisizione dei dati può essere complessa o impossibile sono le ragioni alla base della vasta diffusione delle tecniche numeriche.

Tra gli strumenti più utilizzati ci sono gli elementi finiti (FE), gli approcci Multibody (MBD) e la fluidodinamica computazionale (CFD). La loro introduzione nel processo progettuale ha permesso agli ingegneri di supportare riscontri sperimentali con risultati numerici e di meglio comprendere il comportamento del sistema in diverse condizioni operative. Uno degli aspetti che ha beneficiato maggiormente dei software di simulazione è lo studio della lubrificazione e dell’efficienza delle trasmissioni ad ingranaggi.

L’applicazione di codici numerici ai riduttori consente di ottenere informazioni sulla distribuzione del lubrificante e sulla dissipazione di potenza che, di solito, sono difficili da quantificare analiticamente o da misurare sperimentalmente (difficile accesso ottico, necessità di apparecchiature specifiche e prototipi semplificati, ecc.).

Per questo motivo, gli studi CFD risultano utili per colmare il divario di conoscenza portando ad una comprensione più profonda dei fenomeni fisici alla base della lubrificazione consentendo così un’ottimizzazione del sistema. Una delle principali limitazioni delle simulazioni di lubrificazione degli ingranaggi è legata alle elevate risorse computazionali necessarie per gestire i cambiamenti topologici del dominio. Mentre gli ingranaggi ruotano, la griglia di calcolo (mesh) si deforma anch’essa fino a perdere validità e necessitare una ri-meshatura per garantire una qualità sufficiente alla convergenza numerica. È noto come per modellare la rotazione degli ingranaggi e raggiungere la convergenza della soluzione siano necessarie anche centinaia di mesh updated / ri-meshature e questo ha un forte impatto sull’onere computazionale.

Mentre è già possibile simulare efficacemente ingranaggi a denti dritti sfruttando algoritmi di estrusione che riducono il problema a un processo di ri-meshatura 2.5D [1-11], geometrie più complesse, come gli ingranaggi elicoidali o quelli conici, non riescono a beneficiare di questa soluzione e richiedono l’utilizzo di griglie tetraedriche. Ad oggi queste geometrie sono state simulate quasi sempre mediante codici commerciali che richiedono una parallelizzazione massiccia e alte risorse computazionali sia con metodi mesh-based [12]–[17] che mesh-less [18]–[20]. In letteratura non si trova nessun report che si basi su software opensource applicati a ingranaggi con geometrie complesse. Tuttavia, un algoritmo a carattere generale applicabile a qualsiasi configurazione di sistema e implementato in codici opensource può rappresentare un importante passo avanti nell’introduzione della simulazione dei riduttori a livello industriale.

Nel seguito viene mostrato un algoritmo implementato nel software opensource OpenFOAM [21] che, sulla base di un numero limitato di mesh, permette una drastica riduzione dei costi computazionali associati allo studio della lubrificazione degli ingranaggi.

Materiali e metodi

Strategia di meshatura. Per discretizzare numericamente il dominio relativo ai riduttori, è fondamentale utilizzare un approccio robusto. Le applicazioni native di OpenFOAM quali blockMesh e snappyHexMesh permettono la discretizzazione con mesh strutturate fornendo all’utente un controllo perfetto della generazione delle mesh con però lo svantaggio di non riuscire a discretizzare geometrie complesse (blockMesh) o con mesh miste strutturate-tetraedriche (snappyHexMesh), metodo che però è dispendioso in termini di tempo e memoria. Nessuno dei due è quindi adatto per la simulazione dei riduttori.

Un’alternativa è rappresentata da cfMesh, un generatore indipendente che, nella sua versione base, può essere installato liberamente come libreria che comunica con OpenFOAM. Anche software di terze parti (commerciali o opensource) possono essere utilizzati per creare una griglia convertibile nel formato OpenFOAM. Uno dei più utilizzati è Salome [22], un preprocessore (opensource) in grado di creare griglie poliedriche che dispone di un’interfaccia grafica (GUI) che rende il processo di meshatura più intuitivo. Poiché la corretta configurazione della simulazione CFD dei riduttori è già impegnativa dal punto di vista della modellazione (aspetti come la presenza contemporanea di più fasi/fluidi, mesh dinamiche e turbolenze devono essere considerati contemporaneamente), è fondamentale scegliere la strategia di discretizzazione che riduca al massimo la complessità del modello virtuale.

In effetti, la rotazione dei boundary rappresentanti gli ingranaggi provoca la distorsione della griglia di calcolo che dovrà essere sostituita con una nuova per ogni posizione angolare da simulare. Per questo motivo è stato implementato un nuovo algoritmo denominato Global Remeshing Approach with Mesh Clustering (GRAMC) basato sulla creazione di un numero limitato di mesh che permettono di coprire un ingranamento.

Dopo che le ruote hanno concluso un ingranamento, i denti di una seconda coppia si troveranno nella posizione dei denti della prima coppia ad inizio simulazione. Sarà quindi possibile “riciclare” ricorsivamente le griglie computazionali già create per descrivere l’intera rotazione degli ingranaggi. In questo modo, la quantità di mesh necessarie viene drasticamente ridotta, il che porta a prestazioni computazionali molto più elevate. Nonostante questa considerazione sia semplice, la corretta implementazione di un algoritmo su questa base richiede una procedura specifica basata non solo sugli indicatori di qualità della mesh, ma anche sui parametri di progettazione del riduttore. Inoltre, tutte le librerie che controllano la simulazione devono essere aggiornate automaticamente ad ogni sostituzione mesh.

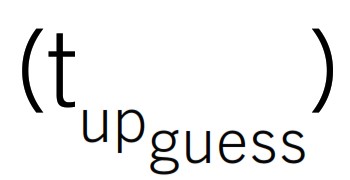

Il primo passo per raggiungere l’obiettivo di un solutore automatizzato basato sul GRAMC è la creazione di una mesh di elevata qualità. Nell’esperienza degli autori, una non ortogonalità di 70 e una skewness di 2 sono la soglia che non dovrebbe essere mai superata. Per trovare il numero di griglie necessarie per coprire un ingranamento, viene effettuata una pre-simulazione di movimentazione (senza risolvere i campi fisici quali velocità, pressione ecc.). Quando la qualità della mesh supera i limiti scelti, la pre-simulazione viene interrotta. Da qui viene definito il time step di riferimento

per l’aggiornamento della griglia.

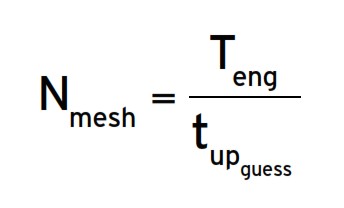

Il passaggio seguente consiste nell’identificare il numero di griglie necessarie per coprire l’intero ingranamento ![]()

![]() viene quindi approssimato al numero intero più grande più vicino.

viene quindi approssimato al numero intero più grande più vicino.

Le equazioni che governano i campi fisici vengono risolte movimentando la prima griglia. Raggiunto Tup i risultati vengono salvati e mappati sulla seconda mesh. L’interpolazione dei risultati segue una strategia “coerente” che garantisce che tutte le variabili siano mappate tra domini conformi. Inoltre, grazie all’ottimo controllo sui parametri di generazione delle mesh, l’interpolazione avviene tra griglie molto simili in termini di dimensioni degli elementi e, quindi, gli errori numerici sono minimi. Questo poi viene ripetuto tra la seconda e la terza griglia e via dicendo. Raggiunta la mesh ![]() – esima, i risultati vengono nuovamente mappati sulla prima.

– esima, i risultati vengono nuovamente mappati sulla prima.

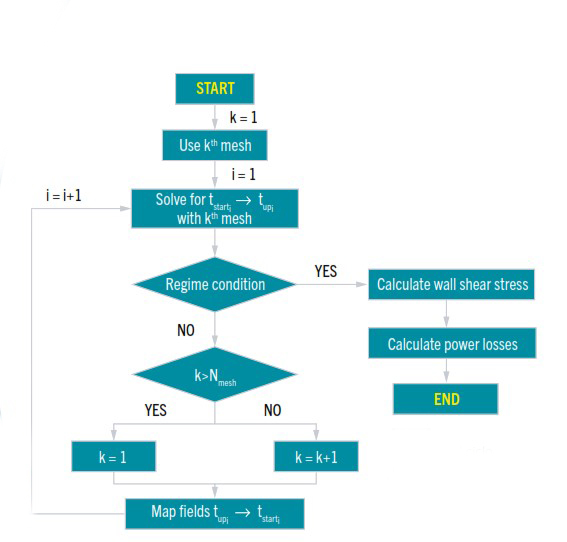

Finita la simulazione (regime), i risultati sono post-elaborati. Mentre l’aggiornamento delle librerie viene eseguito alla fine di ogni time-step, la scelta della mesh da utilizzare in ogni passaggio viene gestita da un’istruzione if-else all’interno del ciclo della routine di controllo della simulazione. Il flusso di lavoro generale (dell’algoritmo di soluzione), completamente automatizzato in uno script Bash [23], è riepilogato in Figura 1.

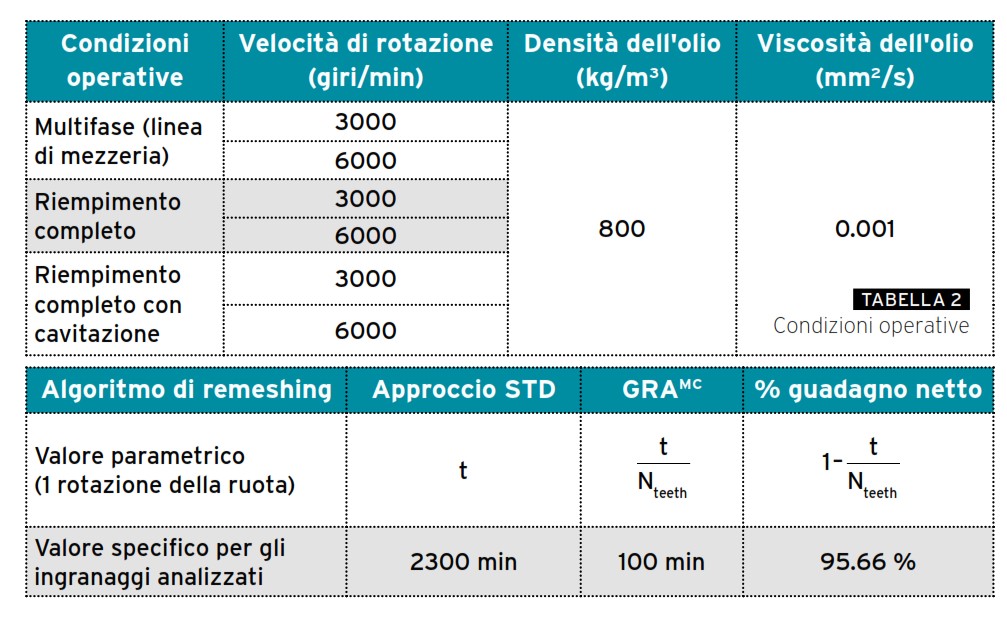

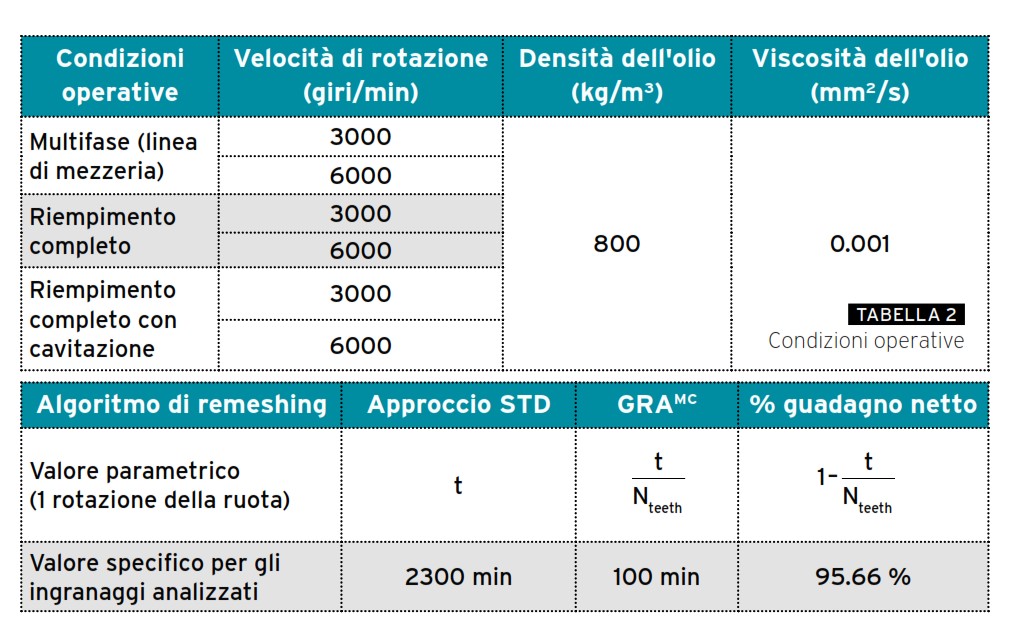

Nel caso analizzato, l’insieme finale di mesh è composto da 10 griglie. Il tempo necessario per creare il set può essere quantificato in circa 100 minuti. Senza questo algoritmo, sarebbero necessarie 230 sostituzioni di mesh con un costo computazionale di 2300 minuti per coprire solo una rotazione completa della ruota. Considerando che per tale simulazione sono necessarie centinaia di sostituzioni di mesh per raggiungere la convergenza, il beneficio introdotto da questo approccio appare chiaro.

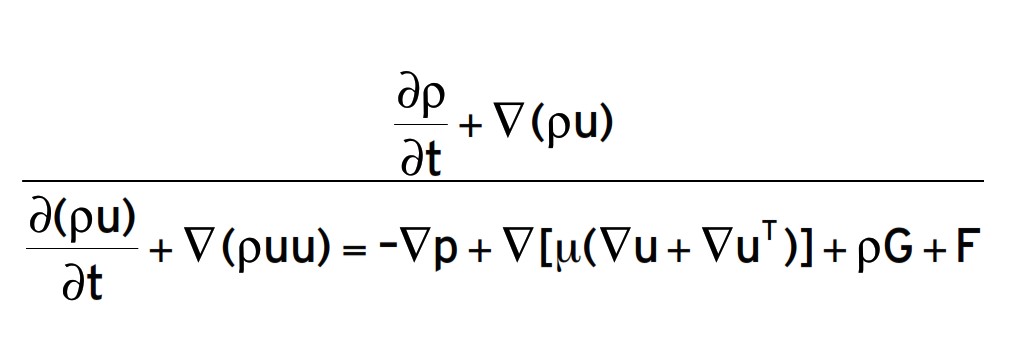

Approccio numerico. I codici CFD si basano sulla soluzione delle equazioni di conservazione e bilancio di massa, quantità di moto ed energia. In questo studio, il problema è stato modellato come isotermo. Pertanto, l’equazione dell’energia non è stata inclusa nel calcolo. In questo modo, la soluzione è limitata alle equazioni di conservazione della massa e quantità di moto che possono essere scritte come:

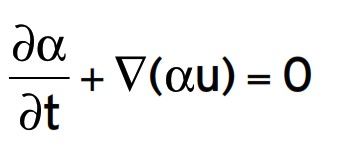

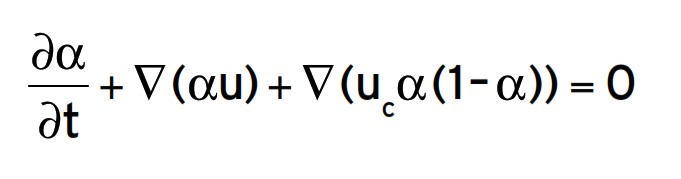

Queste equazioni sono valide solo in simulazioni monofase. Per modellare numericamente i problemi multifase è necessario aggiungere alle equazioni precedenti un’ulteriore equazione di bilancio della frazione volumica [24]. L’equazione della frazione volumetrica può essere espressa come segue:

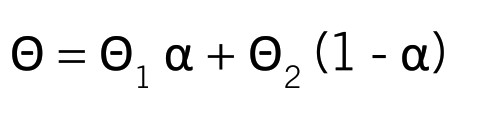

Le proprietà fisiche dei diversi fluidi (come densità e viscosità) sono utilizzate per definire le proprietà di un fluido equivalente:

dove

dove ![]() rappresenta la generica proprietà di ogni fluido.

rappresenta la generica proprietà di ogni fluido.

La correzione MULES (Multidimensional Universal Limiter with Explicit Solution) [25] può essere integrata nell’algoritmo di soluzione per ottenere una soluzione più stabile e delimitata del campo della frazione volumetrica. Questo è possibile con l’introduzione di un campo di velocità fittizio ![]() nell’equazione di conservazione della frazione volumetrica:

nell’equazione di conservazione della frazione volumetrica:

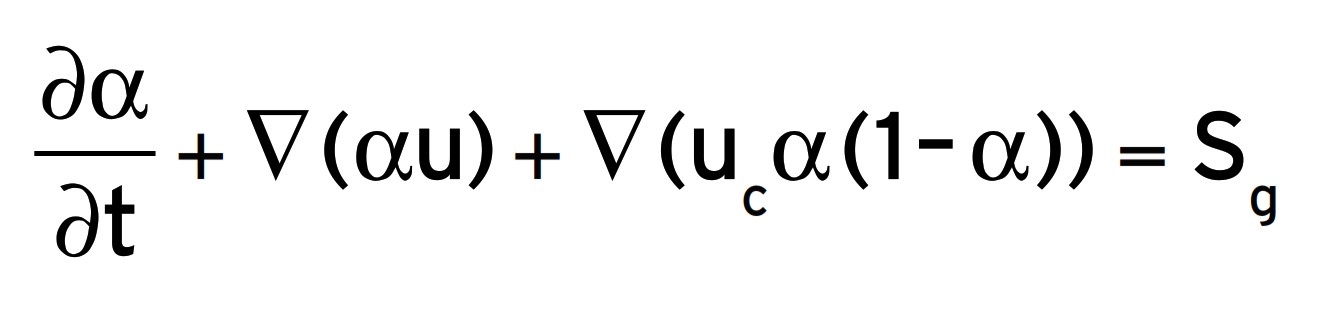

Un termine sorgente ![]() deve essere aggiunto all’equazione per tenere conto di fenomeni aggiuntivi come cavitazione o l’aerazione

deve essere aggiunto all’equazione per tenere conto di fenomeni aggiuntivi come cavitazione o l’aerazione

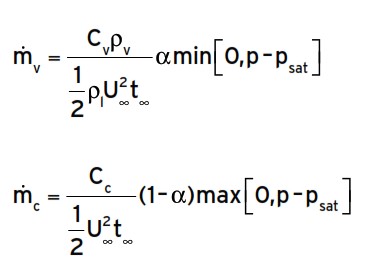

Per calcolare il termine di sorgente, è necessario introdurre un modello matematico. I più usati per descrivere la cavitazione sono quelli di Kunz [26], Merkl [27] e Saurer [28]. Nel seguito si mostrerà un esempio basato sul modello di Kunz. Il grande vantaggio di questa formulazione è legato al fatto che il termine sorgente risulta indipendente dalla pressione. La vaporizzazione è modellata come proporzionale alla frazione liquida e alla quantità di pressione sotto la pressione di saturazione. La condensazione è modellata in modo analogo:

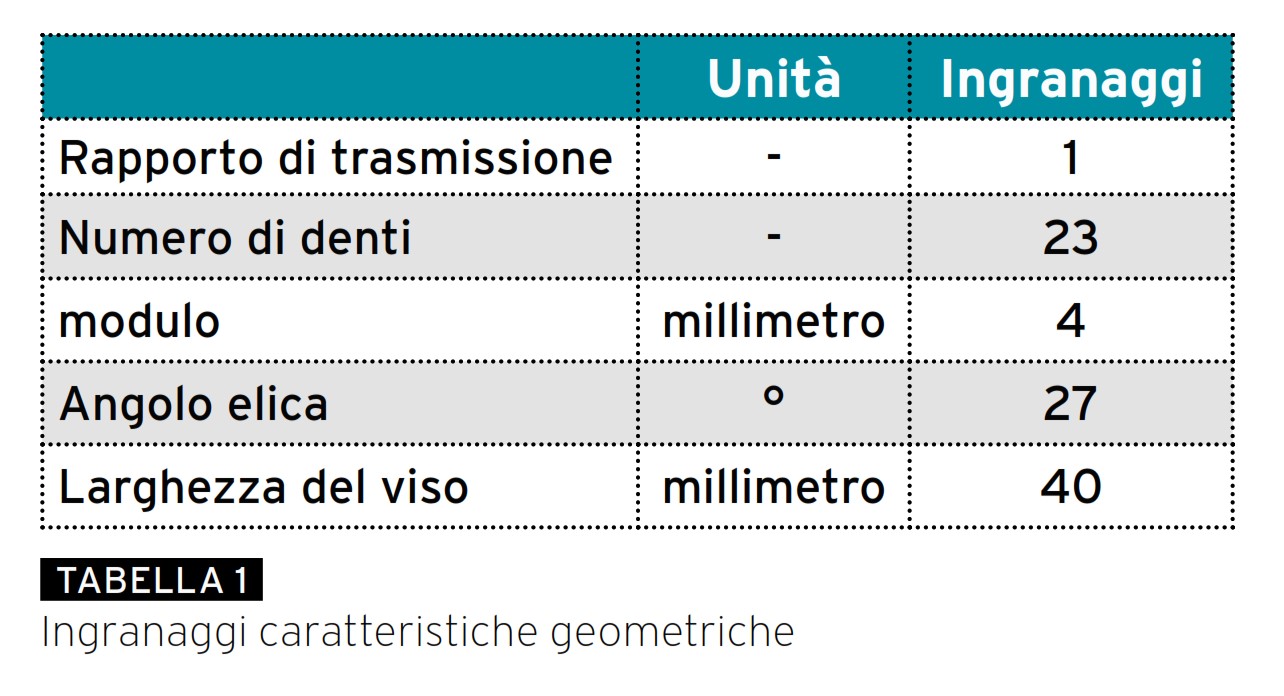

Di seguito, a titolo esemplificativo, si farà riferimento ad un riduttore con ingranaggi cilindrici elicoidali. I parametri geometrici sono riportati nella Tabella 1.

La mesh considerata prevedeva elementi le cui dimensioni variavano tra 1 e 5 mm. Sono stati utilizzati cinque cicli di ottimizzazione della mesh di superficie e volumica per migliorarne i parametri di qualità. Queste impostazioni hanno permesso di ottenere mesh di elevata qualità che anche alla deformazione massima (poco prima che avvenga la sostituzione con una nuova mesh) garantivano una non ortogonalità massima inferiore a 70 e una skewness sotto il 2. Il numero totale di celle è risultato pari a circa 520k. Nella Tabella 2 sono riportate le condizioni operative simulate.

Schemi numerici. In tutte le simulazioni è stato utilizzato l’algoritmo PIMPLE (merged PISO-SIMPLE). Questo algoritmo consente un migliore controllo nelle simulazioni transitorie attraverso una sintonizzazione dei correttori delle equazioni di conservazione per raggiungere il miglior compromesso tra onere computazionale e stabilità della soluzione. Un criterio di convergenza (residui < 1e-6) è stato imposto a tutte le variabili di campo. Il risolutore GAMG (Generalized Geometric-Algebraic Multi-Grid) è stato utilizzato per la soluzione della pressione, mentre la velocità è stata risolta con il solutore smooth Gauss-Seidel. È stato inoltre imposto un numero di Courant massimo pari a 1 così da garantire la stabilità delle simulazioni. Lo schema implicito di Eulero di primo ordine è stato utilizzato per il time-stepping. Uno schema TVD (Total Variation Diminishing) che utilizza il limitatore vanLeer è stato scelto per la frazione volumetrica.

Simulazione: risultati

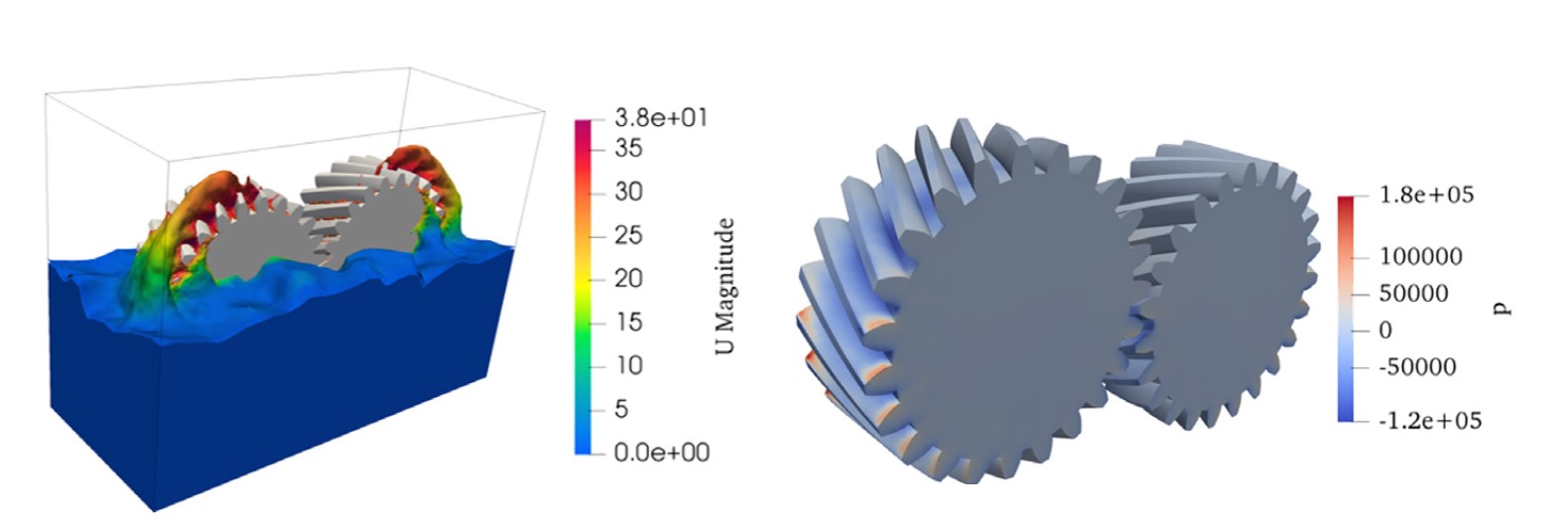

Figura 2 mostra la distribuzione del lubrificante in condizioni multifase. Il lubrificante rimane intrappolato tra i denti e tende a muoversi radialmente e assialmente. I picchi di pressione sui fianchi dei denti si hanno nelle zone in cui vi è il lubrificante a causa dei più alti effetti inerziali rispetto all’aria.

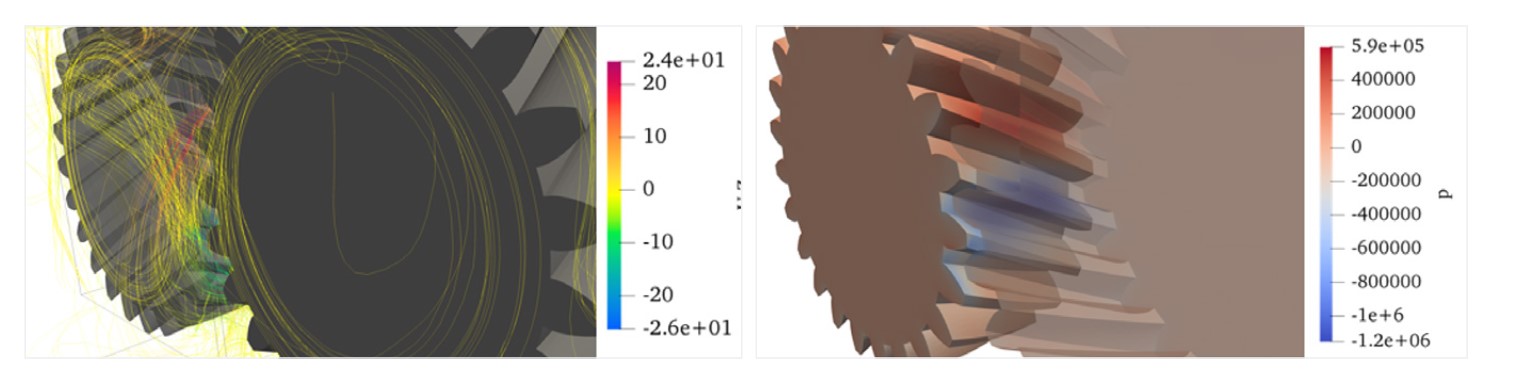

Nella Figura 3 vengono visualizzati gli effetti di pompaggio che si hanno nel caso di lubrificazione a pieno riempimento. Questi sono correlati all’aumento di pressione nella zona di ingranamento. Quando i denti lasciano il punto di contatto, la pressione diminuisce, generando così un effetto di suzione visibile come un aumento locale della velocità assiale del fluido.

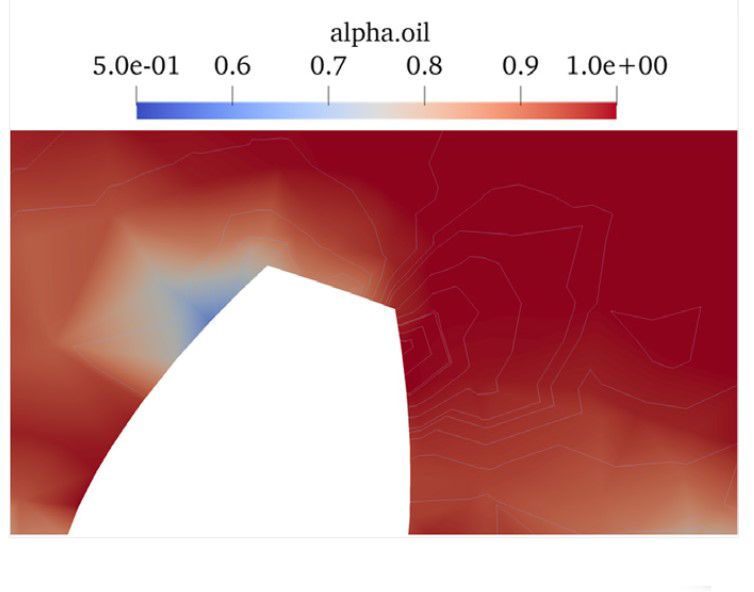

La simulazione che includeva il modello di cavitazione mostra come anche il pieno riempimento della scatola cambio con lubrificante, non sia sufficiente a garantire la bagnatura completa delle ruote. Solo attraverso una pressurizzazione che garantisca che in ogni punto la pressione non arrivi mai al valore di saturazione, è possibile raggiungere questo obiettivo [29]. Se non viene applicata una pressurizzazione esterna, si verificano cambiamenti locali di fase con il fluido che passa da liquido a vapore. Nella Figura 4 viene mostrato il campo “frazione volumetrica” su un fianco del dente. Valori inferiori a 1 indicano che l’olio è cavitante.

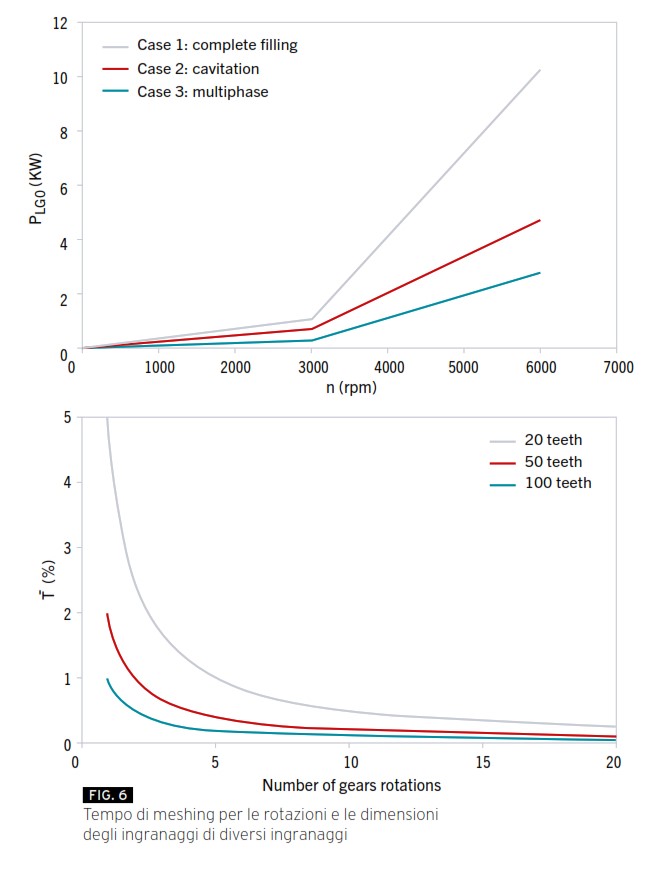

Le dissipazioni di potenza per le tre configurazioni sono riportate nella figura 5. Si può notare come la condizione di riempimento completa sia caratterizzata dalle perdite più elevate.

Simulazione: prestazioni computazionali

Le simulazioni sono state eseguite su un deploy LXD Compute Node (2xINTEL Xeon E-2680, 8 Cores, 2.7 GHz). ed hanno richiesto in media 10 ore ciascuna per raggiungere la convergenza. Il relativamente basso onere computazionale raggiunto parallelizzando i calcoli tra soli 8 processori è principalmente correlato all’algoritmo di meshing implementato che si basa sull’utilizzo di sole 10 mesh per l’intera simulazione. Le risorse computazionali dedicate alla gestione delle mesh durante le simulazioni risultano quindi drasticamente ridotte e dedicate solo al processo di mappatura dei risultati da mesh a mesh, poiché tutte le griglie sono state calcolate in anticipo. Nella Tabella 3 è riportato un confronto tra il GRAMC e una strategia standard di remeshing che non sfrutta la ciclicità della posizione dei denti degli ingranaggi.

Normalizzando lo sforzo computazionale a 1 rotazione dell’ingranaggio, il guadagno netto associato all’algoritmo di riduzione della mesh spiegato può essere quantificato nel 95,66%. Ciò ha un impatto positivo sul tempo di simulazione stesso che viene drasticamente ridotto.

Nella Figura 6 è mostrato il guadagno di tempo relativo rispetto al numero rotazioni e per ingranaggi con un numero diverso di denti. Con l’aumentare del numero di rotazioni, il guadagno indotto dall’approccio GRAMC diventa ancora più evidente poiché il tempo di simulazione si riduce continuamente. Ciò indica come questo algoritmo rappresenti una strategia efficace per ridurre il tempo computazionale nella simulazione CFD di vari tipi di ingranaggi.

Conclusioni

In questo articolo vengono mostrati i risultati e l’approccio che ha permesso la prima simulazione in ambiente opensource di un riduttore ad ingranaggi avente ruote cilindriche elicoidali. La procedura comunque è applicabile a qualsiasi configurazione e tipologia di ingranaggio. L’algoritmo si basa sul calcolo di un insieme di mesh che permetta di coprire un ingranamento completo. Questo set viene riutilizzato ricorsivamente limitando così la complessità del processo di ri-meshatura. L’efficacia della procedura ha permesso una drastica riduzione dei tempi di simulazione associati alla gestione delle griglie, che è una delle principali limitazioni all’introduzione di questi approcci in ambito industriale. Mentre lo scopo di questo studio era quello di mostrare le capacità del nuovo approccio nel ridurre il fabbisogno di mesh, dalle simulazioni sono anche emerse alcune interessanti considerazioni riguardanti la fisica coinvolta nei sistemi lubrificati e le relative differenze che si hanno nelle varie condizioni operative. Considerando la complessità di ottenere tali risultati sperimentalmente, questa metodologia rappresenta una soluzione efficiente in termini di tempo anche su un hardware di medie prestazioni senza la necessità di grandi cluster, aprendo così nuovi scenari anche in campo industriale.

Bibliografia

[1] H. Liu, T. Jurkschat, T. Lohner e K. Stahl, “Determinazione della distribuzione dell’olio e perdita di potenza di sfornamento dei riduttori con metodo CFD a volume finito”, Tribol. Int. , vol. 109, pp. 346-354, 2017, doi: 10.1016/j.triboint.2016.12.042. [2] M. N. Mastrone, E. A. Hartono, V. Chernoray, and F. Concli, “Distribuzione dell’olio e perdite di abbandono dei riduttori: analisi sperimentale e numerica”, Tribol. Int. , vol. 151, 2020, doi: https://doi.org/10.1016/j.triboint.2020.106496. [3] F. Concli et al. , “Load independent power losses of ordinary gears: Numerical and experimental analysis”, in 5th World Tribology Congress, WTC 2013, 2013, vol. Disponibile: https://www.scopus.com/inward/record.uri?eid=2-s2.0-84919653123&partnerID=40&md5=1df4c1daa085b17da52935814f251c5c. [4] F. Concli e C. Gorla, “Simulazione CFD delle perdite di potenza e dei flussi di lubrificante nei riduttori”, nell’American Gear Manufacturers Association Fall Technical Meeting 2017,2017. [5] F. Concli e C. Gorla, “Influenza della temperatura del lubrificante, del livello di lubrificante e della velocità di rotazione sulla perdita di potenza di zangolatura in un riduttore di velocità planetario industriale: studio computazionale e sperimentale”, Int. Metodi Exp. 1, n. 4, pp. 353-366, 2013, doi: 10.2495/CMEM-V1-N4-353-366. [6] F. Concli e C. Gorla, “Un’analisi CFD delle perdite di potenza di spremitura dell’olio di una coppia di ingranaggi”, Int. Metodi Exp. , vol. 2, n. 2, pp. 157-167, 2014, doi: 10.2495/CMEM-V2-N2-157-167. [7] F. Concli, A. Della Torre, C. Gorla e G. Montenegro, “A New Integrated Approach for the Prediction of the Load Independent Power Losses of Gears: Development of a Mesh-Handling Algorithm to Reduce the CFD Simulation Time”, Adv. , pp. 1-8, 2016, doi: 10.1155/2016/2957151. [8] F. Concli e C. Gorla, “Influenza della temperatura del lubrificante, del livello di lubrificante e della velocità di rotazione sulla perdita di potenza di abbandono in un riduttore di velocità planetario industriale: studio computazionale e sperimentale”, Int. Metodi Exp. , vol. [9] E. Burberi, T. Fondelli, A. Andreini, B. Facchini e L. Cipolla, “Simulazioni CFD di una coppia di ingranaggi a maglie”, negli Atti dell’ASME Turbo Expo,2016, vol. [10] F. Concli, “Riduttori planetari di precisione a bassa perdita: riduzione delle perdite di potenza dipendenti dal carico e stima dell’efficienza attraverso uno strumento ibrido di ottimizzazione analitico-numerica [Hochleistungs- und Präzisions-Planetengetriebe: Effizienzschätzung und Reduzierun”, Forsch. im Ingenieurwesen/Engineering Res. , vol. 81, n. 4, pp. 395-407, 2017, doi: 10.1007/s10010-017-0242-0. [11] C. Bianchini, R. Da Soghe, J. D. Errico e L. Tarchi, “Analisi computazionale delle perdite di vento in un treno a ingranaggi epiciclici”, in Proceedings of the ASME Turbo Expo,2017, vol. [12] Y. Dai, F. Ma, X. Zhu, Q. Su e X. Hu, “Valutazione e ottimizzazione delle prestazioni di lubrificazione del getto d’olio per l’ingranaggio del visoortogonale: modellazione, simulazione e convalida sperimentale”, Energies,vol. [13] C. Ferrari e P. Marani, “Studio dell’inclusione dell’aria nel sistema di lubrificazione della trasmissione del cambio CVT con simulazione CFD bifasica”, 2016. [14] X. Hu, Y. Jiang, C. Luo, L. Feng e Y. Dai, “Abbandono delle perdite di potenza di un cambio con trasmissione a spirale a ingranaggi smussati”, Tribol. Int. , vol. 129, pp. 398-406, 2019, doi: 10.1016/j.triboint.2018.08.041. [15] Q. Peng, C. Zhou, L. Gui e Z. Fan, “Investigation of the lubrication system in a vehicle axle: Numerical model and experimental validation”, Proc. Eng. , vol. 233, n. 5, pp. 1232-1244, 2019, doi: 10.1177/0954407018766128. [16] Q. Peng, L. Gui e Z. Fan, “Indagine numerica e sperimentale sul flusso d’olio spruzzato in un cambio ipoide”, Eng. Appl. Comput. Mech fluido. , vol. 12, n. 1, pp. 324-333, 2018, doi: 10.1080/19942060.2018.1432506. [17] Y. Dai, J. Jia, B. Ouyang e J. Bian, “Determination of an Optimal Oil Jet Ugzzle Layout for Helical Gear Lubrication: Mathematical Modeling, Numerical Simulation, and ExperimentalValidation, Complexity, vol. [18] X. Deng et al. , “Meccanismo di lubrificazione nel cambio dei treni ferroviari ad alta velocità”, J. Adv. , vol. 14, n. 4, 2020, doi: 10.1299/jamdsm.2020jamdsm0054. [19] X. Deng, S. Wang, Y. Hammi, L. Qian e Y. Liu, “Uno studio sperimentale e computazionale combinato del meccanismo di lubrificazione del riduttore ad alta precisione che adotta un ingranaggio a vite con complicato contatto con la superficie spaziale”, Tribol. Int. , vol. 146, 2020, doi: 10.1016/j.triboint.2020.106261. [20] B. Morhard, D. Schweigert, M. Mileti, M. Sedlmair, T. Lohner e K. Stahl, “Lubrificazione efficiente di un propulsore elettromeccanico ad alta velocità con gestione termica olistica”, Forsch. , 2020, doi: 10.1007/s10010-020-00423-0. [21]”OpenFOAM.” http://www.openfoam.com. [22]”SALOME.” http://www.salome-platform.org. [23]”Bash. ” www.gnu.org/software/bash. [24] C. W. Hirt e B. D. Nichols, “Volume di fluido (VOF) metodo per la dinamica dei confini liberi, J Comput Phys, vol. [25] H. Rusche, “Computational Fluid Dynamics of Dispersed Two-Phase Flows at High Phase Fractions”, Imperial College of Science, Technology and Medicine, Londra, 2002. [26] R.F. Kunz et al. , “Preconditioned Navier-Stokes Method for Two-Phase Flows with Application to Cavitation Prediction”, Comput. Fluidi ,vol. [27] C. L. Merkle, J. Feng, and P. E. O. Buelow, “Computational Modeling of the Dynamics of Sheet Cavitation”, in 3rd International Symposium on Cavitation, pp. 47–54. [28] J. Saurer, “Instationary Cavitating Sträerung – A New Model Based on Front Capturing (VoF) and Bubble Dynamics”, Università di Karlsruhe, 2000. [29] B. R. Höhn, K. Michaelis e H. P. Otto, “Influences on no-load gear losses”, in 3rd European Conference on Tribology, 2011, pp. 639–644.