Questo articolo ha l’obiettivo ambizioso di fornire ai progettisti una serie di tecniche e metodologie per il dimensionamento funzionale secondo la nuova norma ISO 14405 che rivoluzionerà la documentazione tecnica del prodotto industriale

Di Stefano Tornincasa

Il disegno tecnico è un documento che contiene, in modo completo, razionale e non ambiguo, tutte le informazioni del prodotto industriale; il linguaggio del disegno è basato su regole e convenzioni universalmente comprese, in modo da trasmettere le informazioni dalla progettazione, alla produzione fino alla verifica della conformità dei requisiti funzionali.

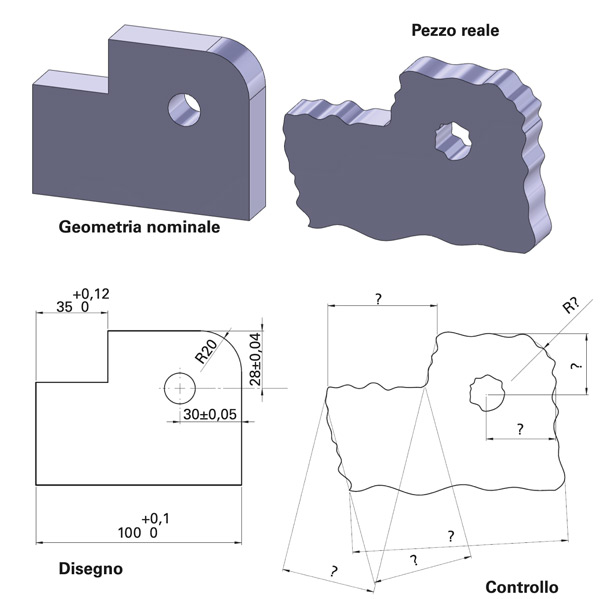

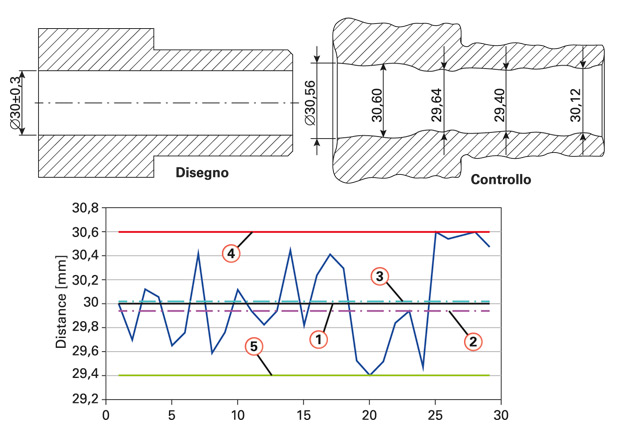

Purtroppo i disegni tecnici realizzati in molte aziende contengono ancora oggi molti errori ed ambiguità, come riferimenti errati, quote errate o mancanti, tolleranze non congruenti e difficili da controllare. Infatti, questi documenti sono stati concepiti secondo una serie di regole e norme nate nel contesto tecnico-industriale del secolo scorso, facendo riferimento agli strumenti di misura più diffusi a quell’epoca, come calibri e micrometri, nei quali le misure sono rilevate ed espresse come distanze tra due punti. Il metodo di quotatura più usato era il dimensionamento a coordinate, utilizzando le tolleranze dimensionali (il sistema del più o meno) che poteva dar luogo ad ambiguità di controllo come risulta dall’esempio di figura 1.

Per progettare, oggi si usa quasi esclusivamente il software CAD 3D, per la fabbricazione dei particolari si usa il controllo numerico, e per il controllo dei particolari si usano macchine di misura a coordinate (CMM). Pertanto, per comunicare le specifiche tecniche e funzionali dei componenti, bisogna superare i concetti che erano contenuti nelle norme di riferimento redatte nel passato, come la quotatura bidimensionale a coordinate.

Per questi motivi, in ambito ISO, nel 1995 nasce il Comitato Tecnico ISO/TC213 (Dimensional and Geometrical Product Specification), con l’obiettivo di una completa rifondazione dell’edificio normativo dedicato alle specifiche dimensionali e geometriche di prodotto.

In questa ottica, la norma 14405/1 del 2010 (Dimensional tolerancing-Linear sizes) e la 14405/2 del novembre 2011 (Dimensions other than linear sizes) propongono una nuova filosofia per documentare il prodotto, più adatta alle esigenze della attuale realtà produttiva e improntando le norme del disegno tecnico sui principi che sono alla base del modo più moderno di misurare.

Secondo questa normativa, una volta convertite le esigenze dei clienti in requisiti funzionali degli assiemi e dei singoli componenti, la specificazione dei limiti entro i quali le caratteristiche dimensionali e geometriche possono discostarsi rispetto al pezzo ideale avviene secondo la metodologia espressa in figura 2.

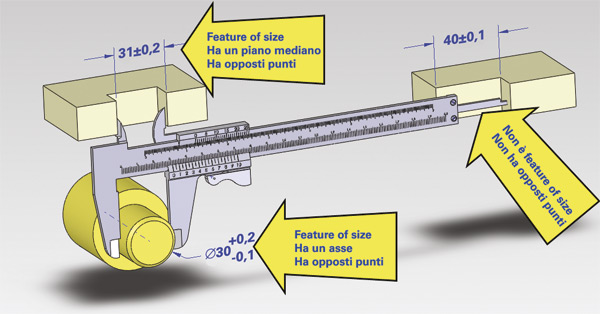

Se infatti l’elemento da dimensionare è una feature of size (un elemento dotato di punti in opposizione rispetto a un asse o un piano mediano e quindi accoppiabile), vengono specificati i limiti dimensionali (della “linear size”, ovvero della dimensione di accoppiamento associata). In tutti gli altri casi, bisogna ricorrere alle tolleranze geometriche di forma e di posizione. In figura 3 viene esemplificata la definizione di feature of size (traducibile come elemento dimensionale): una feature of size è un elemento accoppiabile, dotato di simmetria (asse o piano mediano) e con dei punti opposti.

Un altro concetto fondamentale delle nuove norme è che ogni componente esiste in tre diversi ambiti che vanno messi in relazione tra loro (fig. 4): nel processo di progettazione (e di generazione del disegno) viene definita la geometria ideale mentre nel processo di fabbricazione il pezzo risultante è quello reale. La fase di verifica “estrae” le features dal pezzo fisico, normalmente con un numero elevato di punti in modo da definire geometrie e forme. Infine vengono elaborati gli elementi geometrici associati alle superfici (piani, sfere, cilindri), al fine di stimare il valore della misura di interesse.

La norma ISO 14405-1 pone particolare attenzione agli aspetti del controllo, stabilendo la terminologia e alcuni simboli speciali (detti modificatori) per le dimensioni di accoppiamento di features of size, che possono essere determinanti per l’esito della verifica della conformità alla specifica.

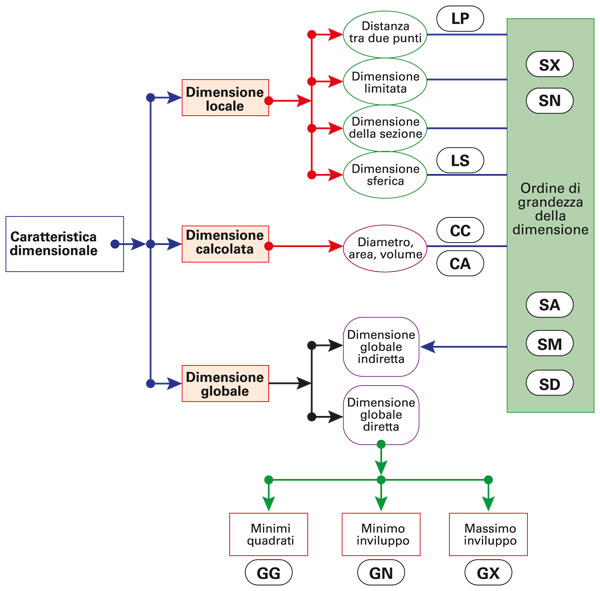

La figura 5 presenta la classificazione e le relazioni delle caratteristiche dimensionali applicate a una feature estratta (con i relativi simboli).

La dimensione di accoppiamento (size) viene definita sul componente ideale ed è una caratteristica intrinseca di una feature di size (può essere un diametro di un cilindro o la distanza tra due piani opposti e paralleli). La dimensione caratteristica è invece definita sulla geometria estratta e può essere una dimensione locale (local size), una dimensione globale (global size) oppure una dimensione calcolata (calculated dimension).

a) È dotata di un asse o un piano mediano

b) Ha dei punti in opposizione rispetto ad un asse o un piano mediano

c) E’ un’entità accoppiabile e quindi dotata di tolleranza dimensionale

Dimensione locale

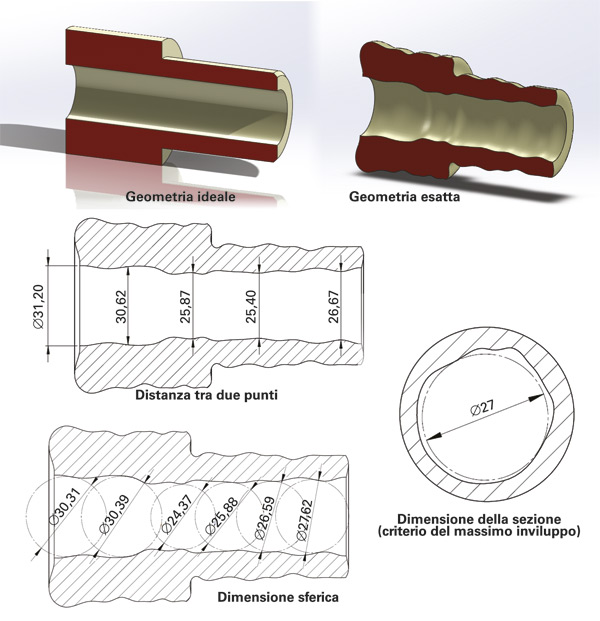

È la dimensione che viene assunta come default in mancanza di altre indicazioni nel disegno. Tale scelta è coerente con l’approccio tradizionale fino ad oggi adottato. Per ogni feature of size esistono infinite dimensioni locali, che possono essere valutate come (fig. 6):

distanza tra due punti, definita come distanza locale diametrale su un elemento cilindrico, o distanza tra due punti di due opposti piani nel caso di una scanalatura;

dimensione sferica, definita come diametro locale della più grande sfera inscritta;

dimensione della sezione, definita ad esempio col criterio del più grande cerchio inscritto nella sezione. Su una feature estratta, è possibile definire un numero infinito di sezioni;

La dimensione locale per definizione non è un valore “unico” e quindi per ottenere la dimensione di una feature estratta è quindi necessario definire matematicamente l’ordine di grandezza della dimensione della feature, prendendo ad esempio la media o la mediana delle misurazioni locali (fig. 7).

Dimensione globale

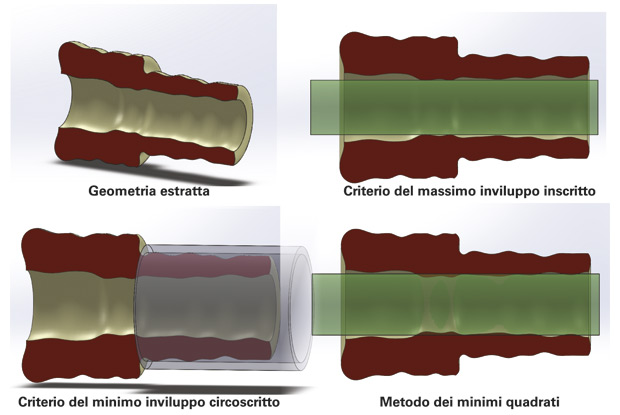

La dimensione globale di una feature estratta è invece un unico valore che definisce la dimensione della feature of size, e può essere ottenuta in modo indiretto (es. media delle dimensioni locali, come in figura 7), oppure in modo diretto, con uno dei metodi della figura 8:

criterio del massimo inviluppo inscritto, applicabile soprattutto a singolarità interne, denominata anche mating size;

criterio del minimo inviluppo circoscritto, applicabile soprattutto a singolarità esterne;

dimensione globale ottenuta col metodo dei minimi quadrati (ad esempio, diametro del cilindro i cui punti minimizzano la somma dei quadrati delle distanze rispetto ai punti reali).

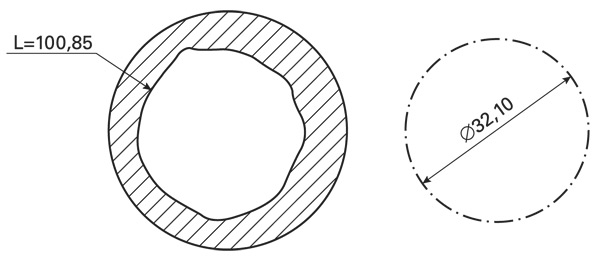

Dimensione calcolata

La dimensione calcolata viene ottenuta da una formula matematica che associa le dimensioni di una feature: ad esempio il diametro d della circonferenza viene ottenuto dividendo la lunghezza L della linea estratta (in una sezione normale all’asse di un cilindro ideale ottenuto col metodo dei minimi quadrati) per π (fig. 9):

Con le stesse modalità è possibile ottenere il diametro dall’area di una sezione (integrale della linea estratta) e dal volume.

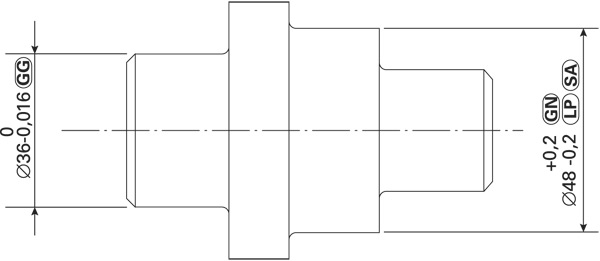

In figura 10 è riportato l’elenco dei modificatori per una dimensione di accoppiamento di una feature of size. Come si vede, il simbolo prevede un codice alfanumerico a due caratteri racchiuso all’interno di una forma ad asola e purtroppo la maggior parte dei sistemi CAD non ha ancora adottato la specifica.

Esempi di applicazione della norma ISO 14405/1

In un disegno, il simbolo di modificatore può essere applicato sia al limite superiore che al limite inferiore della quota con tolleranza; nel caso della figura 11, il modificatore della quota del diametro 36 indica che le dimensione della feature of size debba essere ottenuta col metodo dei minimi quadrati (GG) e si applica sia per la dimensione massima ammissibile che per quella minima. E’ però possibile specificare due modificatori diversi per ognuno dei limiti: ad esempio sulla quota di diametro 48 il diametro massimo è valutabile col criterio del più piccolo cilindro circoscrivibile, mentre la dimensione minima viene valutata come distanza tra due punti e l’operatore media (SA).

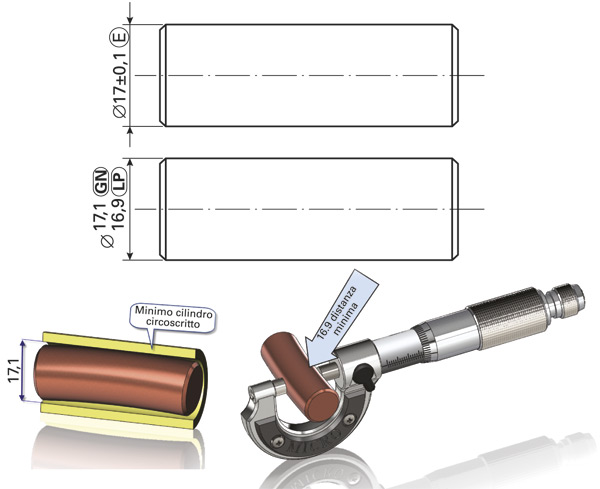

Il principio di inviluppo, indicato con la lettera E riassume in un solo simbolo due specifici operatori. Infatti, per le feature esterne (fig. 12) il modificatore di inviluppo ha lo stesso significato di un operatore GN (minimo inviluppo circoscritto) per il limite superiore e di distanza tra due punti per il limite inferiore. In questo caso è necessario utilizzare due tipi di calibro per il controllo:

per il limite superiore, un calibro funzionale costituito da un elemento tubolare con le dimensioni interne equivalenti al massimo materiale;

per il limite inferiore, un micrometro per determinare le dimensioni minime (minimo materiale).

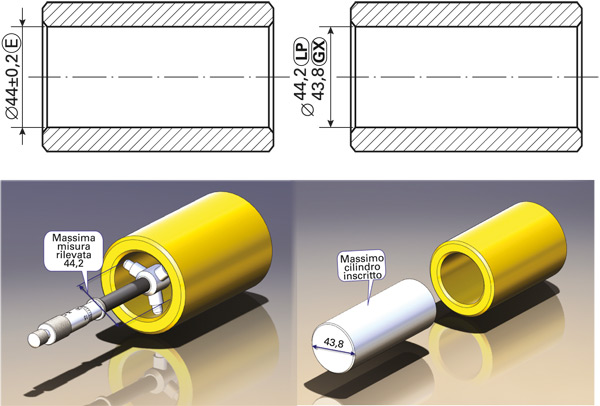

Per le feature interne (fig. 13), il modificatore di inviluppo ha lo stesso significato di un operatore GX (massimo inviluppo inscritto) per il limite inferiore e di distanza tra due punti per il limite superiore. Anche in questo caso è necessario utilizzare due tipi di calibro per il controllo:

1) per il limite superiore, un micrometro d’interni per determinare le dimensioni massime (minimo materiale);

2) per il limite inferiore, un calibro funzionale costituito da un elemento cilindrico con le dimensioni esterne equivalenti al massimo materiale.

Si noti che entrambe le prescrizioni equivalgono alla Rule #1 della norma ASME Y14.5-2009, che viene utilizzata come default.