Riprogettazione del processo di lavorazione dei telai delle macchine, in modo che potesse essere eseguito interamente dalla fresatrice a portale alto Megamill.

Nella produzione di macchine utensili, uno dei presupposti principali per garantire produttività e prontezza di consegna è un processo di produzione strutturato in modo lineare, con sequenze di produzione precise nei tempi e sistemi di produzione funzionanti in modo affidabile. Ciò può essere ottenuto solo se il cliente e il fornitore adottano un approccio comune e orientato agli obiettivi ai progetti della catena di produzione. È stato il caso del progetto di Bystronic Laser AG di Niederönz, in Svizzera, per la creazione di una nuova linea di produzione per la lavorazione dei telai delle macchine da taglio laser.

Bystronic Laser AG è un leader tecnologico mondiale nel campo della lavorazione della lamiera, specializzato in sistemi di taglio laser. In collaborazione con EMCO di Hallein / Salisburgo, ha intrapreso una riprogettazione completa del processo di lavorazione dei telai delle macchine, in modo che potesse essere eseguito interamente dalla fresatrice a portale alto Megamill di EMCO Mecof.

La nuova partnership

La scelta della Megamill

Dopo aver visitato diversi produttori e aver valutato i risultati dei test di lavorazione, in meno di quattro mesi è diventato chiaro che la nuova macchina doveva essere una Megamill di Emco Mecof. Nel frattempo, lavorando in stretto coordinamento, sono stati specificati e verificati i requisiti e le condizioni chiave per l’acquisto della macchina e ne è stata dimostrata la fattibilità.

In Bystronic, la produttività deve soddisfare requisiti severi. Il tempo di produzione di una macchina per il taglio laser, dalla saldatura automatizzata del telaio della macchina, alla fabbricazione, verniciatura, assemblaggio, test di qualità e messa in servizio, fino alla preparazione per la spedizione, è di 15 giorni lavorativi.

La produzione del solo telaio della macchina fino al componente verniciato deve essere completata in cinque giorni lavorativi.

Con la Megamill il lavoro si svolge su tre turni, con un turno non presidiato. I telai delle macchine, disponibili in cinque diverse dimensioni e con un peso di circa 5 t, vengono finiti in 12-16 ore con un’unica operazione di bloccaggio.

La lavorazione completa avviene in tre fasi:

– Sgrossatura: tempo di produzione ca. 5 ore; eliminazione dello stress dei componenti.

– Prefinitura: fresatura di tutte le caratteristiche, fori, filettature, ecc.

– Finitura: lavorazione ad alta precisione delle superfici di guida (planarità di 0,05 mm/4 m) e delle dimensioni di riferimento.

La produzione deve utilizzare processi affidabili, perché con questo ampio spettro di produzione, malfunzionamenti ed errori e tempi di fermo macchina superiori a un giorno possono comportare costi considerevoli e i telai delle macchine non vengono tenuti in magazzino una volta terminati.

Le fasi del processo devono quindi svolgersi sempre just-in-time.

La Megamill in dettaglio

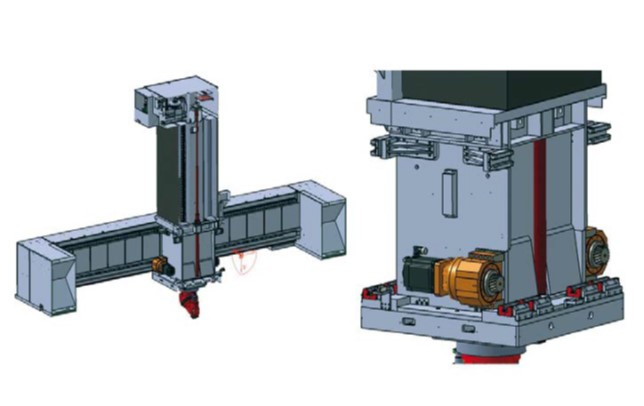

La Megamill è un centro di fresatura a portale alto con portale ‘overhead gantry’, ideale per la lavorazione di pezzi di grandi dimensioni in applicazioni quali la costruzione di macchine utensili e stampi, l’ingegneria meccanica generale e il settore aerospaziale. I moduli di sistema della macchina possono essere configurati per soddisfare le esigenze specifiche del cliente.

In Bystronic è in una configurazione con una lunghezza della tavola (asse X) di 15.000 mm e un asse trasversale (asse Y Gantry) di 5.000 mm. La slitta Z (RAM) ha una corsa di 1.750 mm. Bystronic ha scelto una testa di fresatura universale dall’ampia gamma di teste di fresatura offerte da Emco Mecof. Anche perché la testa a 2 assi con coppia fino a 1.000 Nm e 8.000 giri/min soddisfa perfettamente le esigenze produttive di sgrossatura e finitura e, grazie al suo design compatto, può raggiungere facilmente i contorni del telaio di difficile accesso.Il posizionamento dinamico consente di risparmiare tempo in un ciclo di lavorazione di 16 ore.

“La velocità di spostamento rapido degli assi e le prestazioni dinamiche della testa di fresatura producono un risparmio misurabile dei tempi di lavorazione, soprattutto quando dobbiamo eseguire più di 50 fori nel componente”, sottolinea Raphael Kopp.

Inoltre, gli azionamenti a cremagliera degli assi X e Y, ciascuno dotato di due motori che funzionano in configurazione master-slave, aggiungono dinamica al processo. E, naturalmente, la lavorazione a pendolo sulla tavola è un grande vantaggio. Le aree di lavoro sono progettate in modo da prevenire i rischi per la sicurezza, assicurando che i trucioli in caduta e l’accesso dell’operatore siano tenuti separati in modo sicuro. L’impostazione viene eseguita su un lato della macchina mentre la testa di fresatura lavora sull’altro lato. In questa applicazione, la MEGAMILL è dotata di due pannelli di controllo, in modo che l’operatore possa intervenire su entrambi i lati della tavola.

Il design box-in-box della traversa mobile è un altro dei punti di forza della macchina. Box-in-box significa che l’asse verticale della RAM è bloccato ai lati superiore e inferiore della traversa con le sue guide lineari quadruple. Questo assemblaggio rigido, calcolato tramite FEM, garantisce il rispetto delle rigorose specifiche di qualità del pezzo richieste per la finitura delle guide sui telai delle macchine. La macchina è completamente chiusa e dotata di un sistema di aspirazione.

I protagonisti del progetto sono stati Uwe Urban, Direttore Vendite Grandi Macchine Germania, e Raphael Kopp, Direttore di Produzione presso Bystronic Laser AG. “Ora che abbiamo la MEGAMILL, la nostra produttività ha fatto un salto di qualità”, conclude Raphael Kopp.

La messa in servizio incontra alcuni ostacoli

La pianificazione del progetto, iniziato nel 2017, la configurazione della macchina e la sua realizzazione presso lo stabilimento Emco Mecof di Belforte Monferrato non hanno incontrato difficoltà.

Poi, nell’autunno del 2018, è arrivato il momento della consegna presso la sede del cliente a Niederönz. Caricata su 13 camion, la macchina stava per essere installata e messa in servizio. E’ stato allora che sono iniziati i problemi perché, sebbene Bystronic avesse pianificato la disponibilità di un nuovo capannone di produzione, questo non era ancora stato completato e la macchina doveva essere collocata da qualche parte.

A causa delle difficoltà di accesso è stata rimossa parte del tetto del padiglione e la traversa del peso di ca. 30 t è stata posizionata sulle travi longitudinali attraverso l’apertura del tetto. E’ stato un lavoro che ha richiesto estrema precisione.

Parte della macchina e il magazzino utensili con il cambio utensile hanno dovuto rimanere all’aperto. Le soluzioni sono state trovate collaborando. Per consentire la messa in servizio, è stato costruito un involucro separato attorno alle parti della macchina che si trovavano all’esterno. Ad aggravare i problemi, proprio allo stesso tempo, era necessario aumentare le quantità di produzione, quindi il ramp-up è avvenuto praticamente in condizioni di emergenza. Tutte queste situazioni imponderabili sono accadute tutte insieme!

Testa di fresatura universale a 2 assi

Le teste di lavorazione sono costruite internamente presso Emco Mecof, un fattore importante per determinare la precisione di lavorazione. Emco Mecof attribuisce grande importanza anche alla precisione del movimento trasversale degli assi, per ottenere, ad esempio, un gioco prossimo allo zero. Raggiungere la massima precisione possibile è uno degli obiettivi principali delle macchine Emco Mecof.

Oltre all’ampia gamma di teste standard, Emco Mecof sviluppa frequentemente delle soluzioni innovative dedicate su specifiche del cliente, in particolare per le loro serie di macchine a portale di grandi dimensioni. Nella serie MEGAMILL, le teste di lavorazione con asse rotante e asse orientabile integrati hanno regolazione e controllo a variazione continua azionati da motore e sono disponibili con elettromandrino ad ingranaggi o ad alta velocità.

Grazie alla configurazione intelligente del suo design, la testa può essere posizionata per eseguire un sottosquadro di 15° mentre è in posizione orizzontale (0°) parallela al piano del tavolo. Ciò è utile perché elimina la necessità di percorsi di compensazione negli assi e semplifica la creazione del programma e la generazione del post-process.

Le teste di lavorazione sono raffreddate dal sistema di raffreddamento centrale, che alimenta anche il mandrino e i motori coppia.

Per Bystronic, questa cinematica della testa significava entrare in un nuovo territorio. La cinematica delle macchine precedenti permetteva di creare i programmi di lavoro sul pannello di controllo. Sulla Megamill, con la sua testa a 2 assi, questo non era più efficiente. Per creare programmi di sequenza ottimali, è stato necessario introdurre uno strumento CAM, la cui implementazione è stata poi attivamente supportata da Emco Mecof. Trasformazione delle coordinate, sequenze di ritiro della testa di fresatura… su tutti questi argomenti, Emco Mecof ha saputo trasmettere al cliente la sua esperienza pluriennale.

Ottimizzazioni per la lavorazione non presidiata

La regolazione e il successivo bloccaggio del telaio sulla tavola della macchina avvenivano in precedenza a mano in modo convenzionale. La parte veniva posata su piani di appoggio impressi sulla tavola. Questa procedura richiedeva molto tempo, inducendo così Bystronic a trovare un’idea per un metodo di bloccaggio diverso.

Sulla base dell’esperienza acquisita dall’azienda con la tecnologia di bloccaggio magnetico, utilizzata anche in fabbrica, questa tecnica è stata poi utilizzata anche per bloccare i telai delle macchine sulla Megamill. Le estremità della parte sono pre-livellate in modo da permettere il posizionamento ad angolo sulla tavola.

Quindi il morsetto magnetico, regolato da cunei nei segmenti di bloccaggio, si sposta su tutti i punti di appoggio e blocca il pezzo. Ciò elimina il dispendioso allineamento manuale e il bloccaggio di ciascun punto di supporto.

Questo metodo è particolarmente efficiente e riduce i tempi quando, per eliminare le sollecitazioni interne al pezzo, il morsetto viene aerato brevemente dopo la pre-sgrossatura del contorno. Questo ora può essere fatto dal controllo numerico della macchina. L’intervento manuale non è più necessario. Nel sistema di controllo viene invece memorizzato un programma di sequenza scritto da Emco Mecof. Questo può quindi essere richiamato direttamente tramite la funzione M per avviare il processo di sbloccaggio.

L’operatore ora non deve più passare per tutti i punti di bloccaggio, rilasciando i morsetti e poi serrandoli nuovamente a 200 Nm, due volte per ogni parte. Ciò significa che, nel turno non presidiato, l’elevata precisione della sequenza è garantita. Una pratica soluzione è stata trovata anche per eventuali malfunzionamenti dovuti alla rottura della punta di foratura durante questo periodo. La macchina termina la lavorazione in corso, si sposta in modalità pendolare al pezzo successivo preparato e inizia un nuovo ciclo. La rilavorazione della sequenza interrotta viene quindi eseguita manualmente perché è di fondamentale importanza per Bystronic che ogni pezzo esca correttamente lavorato.

“L’ottimo rapporto cliente-fornitore che abbiamo instaurato durante il progetto è stato un vero vantaggio nell’implementazione della nostra nuova idea di passaggio alla tecnologia di bloccaggio magnetico. Abbiamo collaborato con professionalità e in uno spirito di partnership”. Raphael Kopp è estremamente soddisfatto dell’attuale processo di produzione. Da febbraio, Bystronic produce i pezzi utilizzando il bloccaggio magnetico. Non sono stati riscontrati problemi e i tempi di attrezzaggio sono nettamente diminuiti.