La saldatura è una tecnica di unione che consente di collegare fra loro componenti tramite la fusione dello stesso materiale oppure di materiale fuso aggiunto in un secondo tempo

di Davide Crivelli

La tipologia di collegamento dei componenti tramite saldatura è permanente e non smontabile, al contrario delle giunzioni bullonate. Solitamente è realizzata unendo elementi dello stesso materiale, anche se sono possibili saldature fra materiali differenti.

Sia nel caso dell’utilizzo del materiale d’apporto che nel caso della fusione dei componenti stessi, l’unione viene garantita dalla solidificazione del materiale fuso, che rende solidali le due parti da collegare.

Rispetto alle unioni bullonate, le unioni saldate permettono una maggiore economia e offrono una maggiore leggerezza; tuttavia non sono smontabili, non sono utilizzabili per tutti i materiali e spesso sono sede di innesco per cricche di fatica.

Le saldature fra metalli sono in genere realizzate nei modi seguenti:

– Per fusione: il giunto viene riscaldato fino alla temperatura di fusione del materiale, con o senza l’aggiunta di materiale d’apporto;

– A pressione: consiste nel realizzare una saldatura per fusione con pressatura dei componenti prima o dopo il raggiungimento della temperatura di fusione;

– A freddo: la pressione che si sviluppa per il contatto fra due parti, e la conseguente deformazione plastica, rendono i due componenti solidali (usata soprattutto in elettronica).

Le saldature con materiale d’apporto sono in genere realizzate fondendo sia il materiale base sia il materiale d’apporto, nei casi in cui il punto di fusione è paragonabile (saldatura autogena). Le tecniche utilizzate sono la saldatura ossiacetilenica, la saldatura ad arco e le saldature MIG/MAG e TIG. In certi casi meno diffusi viene fuso solamente il materiale d’apporto (saldatura eterogena).

Ci occuperemo principalmente della saldatura per fusione autogena, più impiegata nei metalli e nel settore meccanico.

Usi e vantaggi

Le saldature permettono la realizzazione di strutture relativamente più leggere, se confrontate a giunzioni rivettate o chiodate. Permettono la giunzione senza sovrapposizione, utile in componenti come serbatoi in pressione o caldaie; permettono la realizzazione di piccole serie ma anche l’introduzione in sistemi fortemente automatizzati. Le direzioni di carico ammissibili da una giunzione saldata sono varie; a seconda della conformazione possono garantire elevata rigidezza, e offrono in generale una buona resistenza alla temperatura.

Tra gli svantaggi, di cui si dovrà tener conto durante la progettazione delle giunzioni saldate, vi è una (talvolta marcata) riduzione della resistenza meccanica del materiale dovuta a tensioni residue o modifiche della microstruttura in prossimità del giunto a causa del ciclo termico a cui è sottoposto. Nel caso della saldatura manual, inoltre, il controllo di qualità e la ripetibilità delle giunzioni diventa critica. Va poi ricordato che la giunzione saldata non offre nessuna possibilità di centratura, per cui il posizionamento relativo va garantito con accorgimenti particolari, come dime, sagome e accorgimenti geometrici.

Materiali

I materiali più utilizzati in saldatura sono gli acciai da costruzione comuni, con contenuto di carbonio inferiore allo 0,25%. Anche gli acciai da cementazione non legati sono facilmente saldabili, a patto che la cementazione avvenga successivamente alla saldatura.

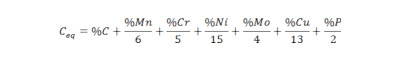

Per quanto riguarda gli acciai legati, è importante valutare la saldabilità. Per questo si utilizza il carbonio equivalente, espresso come:

Se l’indice è minore dello 0,4% il materiale non presenterà difficoltà particolari di saldatura. Con valori compresi tra lo 0,4% e lo 0,8% sarà necessario preriscaldare la zona di giunzione a 150 – 400°C.

Per gli acciai altolegati (contenuto elemento in lega maggiore del 5%) bisogna valutare il singolo caso, in quanto la formula del carbonio equivalente non è più valida. Lo stesso vale per gli acciai resistenti alla corrosione; gli acciai a grano fine (aggiunta di Al, Ti, Zn…) sono invece molto facilmente saldabili.

La ghisa sferoidale necessita di elettrodi particolari e l’adozione di preriscaldamento; la ghisa lamellare è difficoltosa da saldare, mentre la ghisa malleabile bianca è facilmente saldabile se i componenti hanno spessore piccolo.

Per quanto riguarda i materiali leggeri, come l’alluminio e il magnesio, la saldatura è di difficile realizzazione: questi materiali passano velocemente allo stato liquido e tendono ad ossidarsi rapidamente. Il rame e le leghe di rame possono invece essere saldate con facilità.

Materiale d’apporto: in genere è lo stesso materiale dei componenti da unire, per garantire un comportamento alla corrosione simile e una resistenza meccanica paragonabile. In alcuni casi (pericolo di rottura fragile o materiali poco saldabili) il materiale d’apporto va scelto in maniera appropriata.

Realizzazione

L’esecuzione delle saldature si può in genere ricondurre a giunti di testa e giunti d’angolo. Il primo è utilizzato per unire lamiere e travi continue, e presenta una maggiore resistenza alle sollecitazioni statiche e di fatica. Permette di realizzare saldature fra lamiere fino a 3mm senza realizzare smussi; fino a 20mm realizzando smussi a V e fino a 40mm realizzando smussi a doppia V o a X. La preparazione di questa tipologia di giunti risulta più costosa.

Il giunto a T risulta più conveniente per la sua realizzazione più semplice. In questo tipo di saldature spesso si produce una fessura fra i due componenti, priva di materiale.

Durante la saldatura vi è, come già esposto, il pericolo di introdurre tensioni residue di entità anche elevata all’interno del giunto, che, in questo caso, hanno un effetto negativo sulla vita a fatica dei componenti. Per prevenire questo fenomeno è possibile realizzare, al termine del processo, una ricottura di distensione, oppure, nei componenti più grandi che non possono essere inseriti in forno una distensione alla fiamma, effettuata con cannello e successivo raffreddamento con acqua.

Dimensionamento e analisi delle sollecitazioni

Nel dimensionamento di una saldatura bisogna tener conto delle varie difettologie che si potranno incontrare durante la realizzazione. I difetti metallurgici più diffusi sono le cricche, gli strappi e le inclusioni. Possono presentarsi, inoltre, difetti geometrici, come eccesso di sovrametallo, mancanza di penetrazione e disassamento dei lembi.

In genere, poi, si devono prevedere dei controlli non distruttivi al termine della saldatura, tra i quali si segnalano l’esame visivo, il controllo con liquidi penetranti, l’esame con liquidi magnetici, la radiografia e l’ispezione con ultrasuoni.

Per il dimensionamento di una giunzione saldata va considerata:

la lunghezza l della parte saldata lungo la quale il cordone è a pieno spessore;

l’altezza di gola efficace a, intesa come l’altezza del maggiore triangolo che può essere inscritto fra le facce di fusione e la superficie del cordone (per i giunti angolari) oppure come spessore della lamiera più sottile (per i giunti di testa).

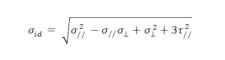

Le sollecitazioni che agiscono sulla zona di gola sono scomposte in sollecitazioni normali e tangenziali, e successivamente in perpendicolari e parallele alla sezione di gola (Figura 1):

σ⊥, la tensione normale perpendicolare alla sezione di gola;

σ//, la tensione normale parallela all’asse della saldatura;

τ⊥, lo sforzo tangenziale nel piano della sezione di gola perpendicolare all’asse della saldatura

τ//, lo sforzo tangenziale nel piano della sezione di gola parallelo all’asse della saldatura

Convenzionalmente, la saldatura viene calcolata ribaltando la sezione di gola su uno dei due lati del cordone.

Per semplicità inoltre si confrontano i valori delle sollecitazioni statiche con lo sforzo di snervamento del materiale, opportunamente corretto con coefficienti:

![]()

I coefficienti dipendono dalla qualità del giunto (v2) e dal tipo di sollecitazione (v3), e sono riportati in Tabella 1.

Tabella 1: Coeficienti v1 e v2 per le sollecitazioni statiche

| v2 | Tipo di controllo richiesto |

| 0,5 | Nessuno |

| 0,8 | Controllo visivo |

| 0,9 | Controllo radiografico a campione |

| 1,0 | Controllo radiografico completo |

| v3 | Tipo di sollecitazione |

| 1,0 | Trazione, compressione e flessione (giunti di testa) |

| 0,8 (acciaio) – 0,65 (alluminio) | Torsione (giunti di testa) |

| 0,8 (acciaio) – 0,65 (alluminio) | Tutte le sollecitazioni (giunti angolari) |

Il valore di Rs va opportunamente corretto del fattore dimensionale in caso di manufatti di grandi dimensioni per tener conto della maggiore probabilità di presenza di difetti rispetto al provino di trazione.

La normativa CNR 10011 propone, per uno stato di sollecitazione composto, una verifica con uno sforzo di confronto per i giunti di testa o ad angolo pari a:

Lo sforzo di confronto deve essere inferiore allo snervamento, oppure all’85% della tensione ammissibile nel caso di saldature di seconda classe (controlli di qualità meno restrittivi).

Esempio di calcolo

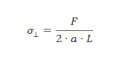

Portiamo come esempio il dimensionamento di una piastra sottoposta a trazione (Figura 2) con cordoni laterali. Il giunto è realizzato in modo simmetrico per evitare fenomeni di flessione dovuti al disallineamento delle piastre. Il carico F è pari a 30 kN; la larghezza L è pari a 50mm, lo spessore della lamiera è pari a 2mm.

Per la verifica della saldatura si procede come segue:

sotto l’ipotesi di simmetria del cordone si ricava la sezione di corda a 45° e la si ribalta idealmente su uno dei due fianchi;

si calcola l’altezza di gola a;

si ricavano gli sforzi e si procede con la verifica.

Lo sforzo nel caso in esame vale:

Considerando un acciaio S235, il valore ricavato pari a 212 MPa, confrontato con l’80% dello sforzo di snervamento, non permette di verificare il giunto per un controllo visivo. Le alternative possibili quindi sono:

modificare la lunghezza della saldatura (preferibile);

modificare lo spessore della lamiera (se la lunghezza è fissa);

considerare controlli non distruttivi di categoria superiore se la geometria è fissa.

Indicazioni di disegno

A conclusione, alcune linee guida per la realizzazione di giunti saldati:

– i costi di saldatura crescono al crescere della massa del giunto, quindi è opportuno cercare di ridurre, quando possibile, le sue dimensioni;

– le brusche variazioni di spessore vanno evitate, preferibilmente realizzando una variazione più omogenea a valle del giunto;

– a pari area resistente preferire componenti più lunghi e più sottili, in quanto la massa del giunto risulta minore;

– le interruzioni dei giunti sono da utilizzare solo in caso di sollecitazioni statiche, per evitare l’effetto di intaglio e il suo effetto negativo sulla fatica;

– separare le parti più complesse e saldarle a parte;

– offrire accorgimenti per evitare le tensioni da ritiro termico anche modificando opportunamente i vincoli in modo che favoriscano la dilatazione termica senza ostacolarla;

– evitare di accumulare giunti (ad esempio un giunto a T sovrapposto a un rinforzo trasversale) interrompendo una delle due giunzioni;

– evitare di saldare nelle zone deformate a freddo per la presenza di tensioni residue.

LA NORMATIVA DI RIFERIMENTO

La normativa europea di riferimento è la UNI EN 1993 “Eurocodice 3: Progettazione delle strutture di acciaio”, parte 1-8: “Progettazione dei collegamenti”, nella sua versione più recente del 2005. La norma prescrive il calcolo, l’esecuzione, il collaudo e la manutenzione delle giunzioni saldate.