Sull’aeromobile A350 XWB di Airbus, consegnato lo scorso dicembre 2014, sono state utilizzate oltre 1000 parti di aereo realizzate sui sistemi di produzione 3D FDM Stratasys. Le parti stampate in 3D sono state impiegate al posto dei componenti realizzati secondo processi di produzione tradizionali per aumentare la fl essibilità della supply chain e consentire ad Airbus di rispettare i tempi di consegna pattuiti. Le parti sono state stampate in 3D con il termoplastico ad alte prestazioni Ultem 9085 per sistemi FDM, certifi cato secondo le specifi che Airbus dei materiali. L’Ultem 9085 offre un alto rapporto resistenza/peso ed è conforme ai requisiti FST (Flame, Smoke and Toxicity) per applicazioni all’interno di aeromobili. Queste caratteristiche permettono ad Airbus di produrre parti leggere, ma estremamente resistenti, riducendo in misura signifi cativa tempi e costi di produzione.

Sull’aeromobile A350 XWB di Airbus, consegnato lo scorso dicembre 2014, sono state utilizzate oltre 1000 parti di aereo realizzate sui sistemi di produzione 3D FDM Stratasys. Le parti stampate in 3D sono state impiegate al posto dei componenti realizzati secondo processi di produzione tradizionali per aumentare la fl essibilità della supply chain e consentire ad Airbus di rispettare i tempi di consegna pattuiti. Le parti sono state stampate in 3D con il termoplastico ad alte prestazioni Ultem 9085 per sistemi FDM, certifi cato secondo le specifi che Airbus dei materiali. L’Ultem 9085 offre un alto rapporto resistenza/peso ed è conforme ai requisiti FST (Flame, Smoke and Toxicity) per applicazioni all’interno di aeromobili. Queste caratteristiche permettono ad Airbus di produrre parti leggere, ma estremamente resistenti, riducendo in misura signifi cativa tempi e costi di produzione.

Condividi

Articoli correlati

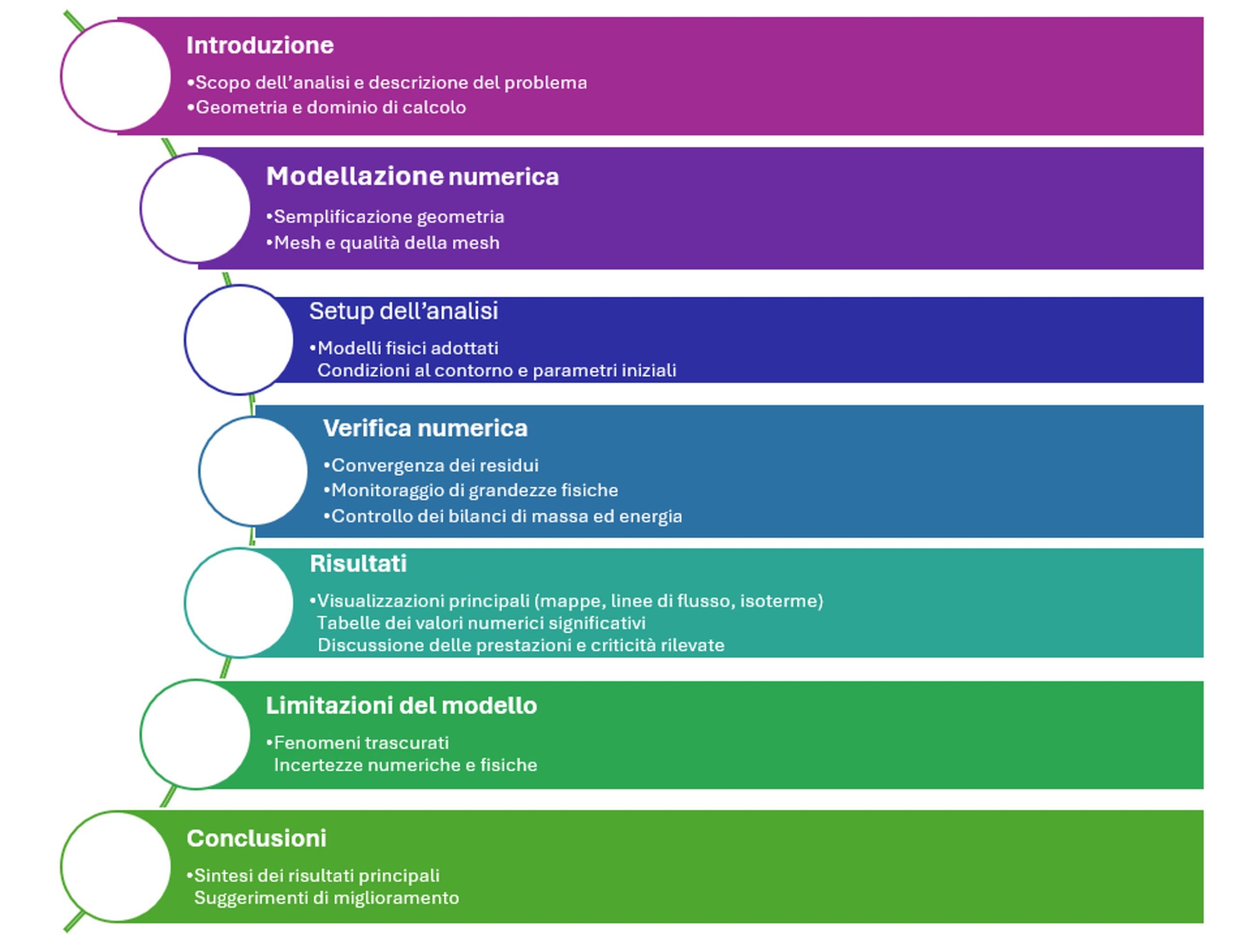

CFD di qualità: i contenuti indispensabili di un report tecnico

Spesso è difficile capire se un calcolo CFD sia stato eseguito correttamente da un analista. Molti report mostrano grafici e immagini spettacolari, ma non sempre permettono di valutare la solidità del modello e l’affidabilità dei risultati. In questo articolo spieghiamo

Cold Spray: dalla tecnologia di rivestimento alla manifattura additiva industriale

Negli ultimi anni il Cold Spray è stato esteso oltre la semplice creazione di rivestimenti, diventando a tutti gli effetti una tecnologia di manifattura additiva per produrre pezzi interi o aggiungere caratteristiche a componenti esistenti Il Cold Spray è un

Riparazione con l’Additive Manufacturing: depositi additivi e rigenerazione dei componenti

L’usura e i danneggiamenti dei componenti meccanici rappresentano una sfida significativa, poiché un guasto può comportare fermi impianto costosi e complessi interventi manutentivi. In questo scenario stanno assumendo un ruolo chiave le tecniche di cladding e i depositi additivi, che

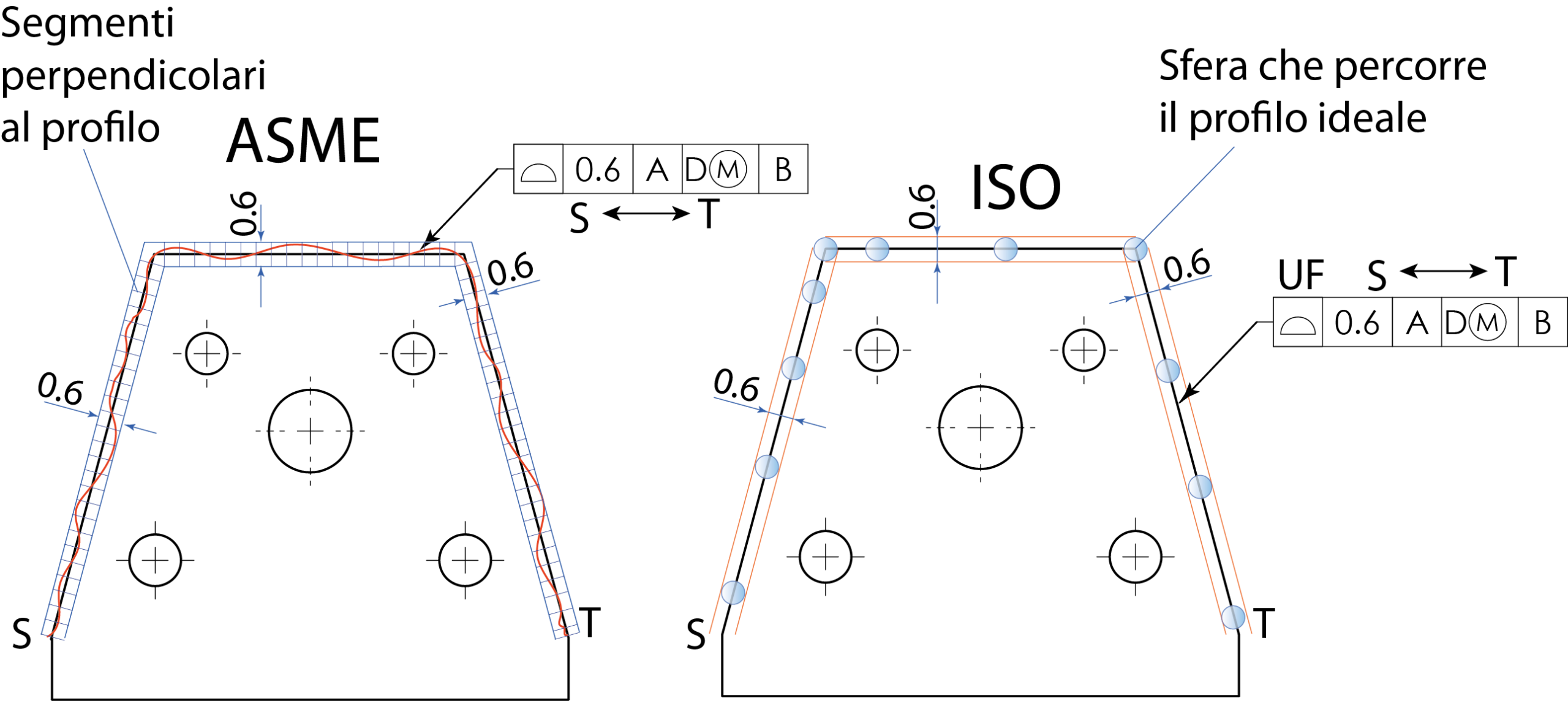

La verifica della tolleranza geometrica del profilo

Analizziamo quali sono gli errori da non commettere nel corso di una verifica della tolleranza geometrica del profilo. Nella prima parte di questa rubrica ci siamo occupati della specifica nei disegni della tolleranza geometrica sul profilo che è uno dei