Quando la tecnologia additiva è complementare a quella sottrattiva: Schaeffler sceglie Elmec 3D per migliorare l’efficienza di un ingrassatore per cuscinetti

L’azienda di componenti ad alta precisione e sistemi per applicazioni industriali e automotive Schaeffler, in Italia, si è affidata alle competenze e alla professionalità di Elmec 3D per la riprogettazione e realizzazione, in manifattura additiva, di un ingrassatore per cuscinetti, nel proprio stabilimento di Momo (NO), Schaeffler Water Pump Bearing.

L’ingrassatore per cuscinetti è un’attrezzatura che consente di distribuire una quantità estremamente precisa di grasso all’interno delle piste di rotolamento dei cuscinetti a sfere per le pompe ad acqua. Il grasso viene compresso nella parte superiore, fluisce lungo i canali presenti nel corpo principale e viene depositato sulla pista di rotolamento attraverso un ugello di forma cilindrica.

Schaeffler Water Pump Bearing ha deciso di valutare quali fossero i benefici dell’utilizzo della tecnologia della stampa 3D per sostituire i modelli tradizionali di questo pezzo, prodotti in acciaio tramite macchine utensili, con un modello stampato in Nylon12.

Elmec 3D, che accompagna le imprese manifatturiere nella semplificazione dei processi produttivi tramite impiego dell’additive, ha studiato insieme al cliente una soluzione finalizzata a ottenere il massimo dei benefici espressi in riduzione dei componenti, riduzione dei costi, riduzione del peso dell’attrezzatura, miglioramento della fluidodinamica.

La reingegnerizzazione dell’ingrassatore

Nello specifico, la reingegnerizzazione dell’ingrassatore si è concentrata sullo studio del pezzo da realizzare con il minor numero di componenti per ottimizzarne la funzionalità.

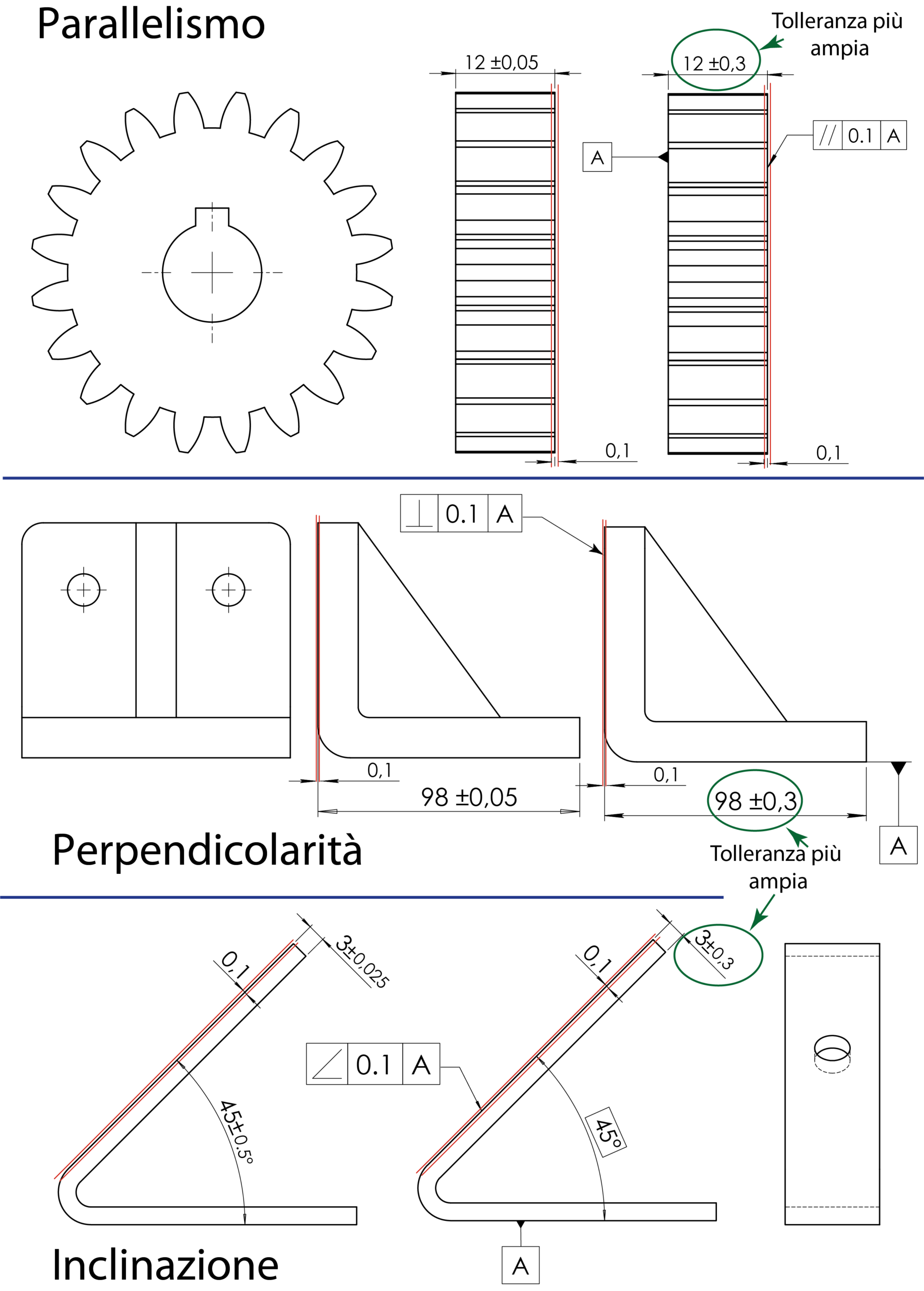

L’uso della tecnologia cosiddetta sottrattiva, tipica delle macchine utensili, comporta che molti componenti siano realizzati separatamente per poi essere assemblati. La stampa 3D, invece, consente di avere maggiore libertà di design e quindi di ridurre significativamente il numero delle parti di uno stesso pezzo, oltre che il peso, e di utilizzare geometrie più efficienti e difficili, se non impossibili, da realizzare con la manifattura tradizionale.

Fase realizzativa

Per la realizzazione dell’ingrassatore, il team tecnico di Elmec 3D dedicato al progetto ha scelto un materiale polimerico che consente riduzione dei costi, elevata flessibilità e semplicità di progettazione. I canali degli ingrassatori sono stati realizzati con forme non producibili in manifattura tradizionale che migliorano il flusso del grasso evitando resistenze o accumuli di materiale.

Durante la sperimentazione il progetto ha evidenziato dei limiti legati all’usura su elevati numeri di cicli produttivi, alla deformazione e alla precisione delle misure.

Il team tecnico ha quindi deciso di integrare la tecnologia additiva utilizzata con quella sottrattiva, facendo lavorare al tornio alcune quote funzionali.

Dopo diverse prove e continui confronti con il reparto tecnico di Schaeffler Water Pump Bearing, si è arrivati al pezzo definitivo, composto da tre parti prodotte tramite HP Multi Jet Fusion e alcune parti commerciali oltre a un pezzo in acciaio lavorato al tornio, raggiungendo in tal modo gli obiettivi prefissati riguardanti riduzione di componenti, peso e costi.

Le prove di capability e ripetibilità della quantità di grasso distribuito dall’utensile sono risultate in linea con gli indici relativi agli utensili tradizionali. Questo ne ha consentito l’utilizzo su postazioni di ingrassaggio manuali dove vengono gestiti prototipi e piccole serie.

Sviluppi futuri

Allo stato attuale non si ritiene che il prodotto possa essere utilizzato nelle linee di produzione automatizzate di grande serie a causa dell’usura del materiale polimerico. Quindi, la prossima sfida di Elmec 3D è di superare tale limite con l’ottimizzazione delle geometrie ed esplorare anche altre tecnologie come Figure 4 di 3D Systems e la stampa a metallo di Desktop Metal.

“La collaborazione con Schaeffler Water Pump Bearing è stata per noi una grande opportunità” ci racconta Martina Ballerio Responsabile della B.U. Elmec 3D. “Schaeffler è un’Azienda nota per l’affidabilità e la qualità dei suoi prodotti. L’asticella era alta e siamo riusciti a unire le nostre competenze alle loro per trovare la soluzione più vantaggiosa. Essere loro Partner ci consente di continuare a sperimentare e supportare nell’ottimizzazione dei processi produttivi, nella riduzione dei costi e degli sprechi”.