Stampa 3D professionale e materiali compositi è il binomio che guida la nuova rivoluzione nel mondo dei nanosatelliti. L’industria spaziale è in fermento per la rivoluzione indotta dall’aumento dei piccoli satelliti prodotti e lanciati in orbita. Le tecnologie di fabbricazione additiva non solo stanno supportando questo cambiamento epocale, ma hanno anche raggiunto nuovi traguardi producendo componenti strutturali per i satelliti miniaturizzati, grazie all’utilizzo di materiali compositi ad alte prestazioni. Sebbene vi sia ancora molto lavoro da fare per giungere ad un utilizzo massivo della stampa 3D professionale nelle applicazioni spaziali, CRP Technology ha sviluppato una notevole esperienza in questo campo, fornendo soluzioni all’avanguardia ai leader mondiali di settore.

La costruzione di un nanosatellite

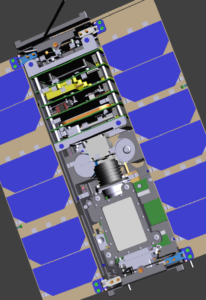

Un esempio recente? CRP Technology, con oltre 25 anni di esperienza nell’uso e sviluppo di tecnologie e materiali per la fabbricazione additiva, ha costruito in stampa 3D il nanosatellite 3U CubeSat insieme al Laboratoire Interuniversitaire des Systèmes Atmosphériques, LISA. Il progetto ha visto la supervisione del CNES e della Space Campus University. L’obiettivo era sviluppare e creare un satellite dimostratore cubesat per il volo nell’orbita terrestre bassa. Gli ingegneri del LISA e CNES hanno deciso di affidare la costruzione del nano-satellite a CRP Technology: “Utilizzando il processo di sinterizzazione laser e la famiglia di materiali compositi ad alte prestazioni Windform TOP-LINE – ha commentato il project manager del LISA – sapevamo che saremmo stati in grado di creare, fin dal progetto, una struttura che rispettasse i criteri necessari”. Il dimostratore doveva infatti risultare idoneo ai test di vibrazione (che determinano la resistenza al lancio) e ai test di termovuoto per il controllo del ciclo termico. In più doveva resistere ai requisiti di degassamento. “Il progetto – ha aggiunto il project manager del LISA – è stato realizzato tenendo conto di tutti questi vincoli. Il supporto di CRP Technology è stato fondamentale per raggiungere i nostri obiettivi. Infatti i materiali Windform TOP-LINE e il processo di sinterizzazione laser selettiva ci hanno permesso anche di ridurre la massa e ottimizzare l’integrazione delle parti all’interno del CubeSat.”

Il problema della struttura

La struttura del CubeSat è un elemento fondamentale per la riuscita dell’intera missione in quanto deve soddisfare anche i requisiti della piattaforma di lancio in termini di dimensioni, planarità e rugosità, degassamento, resistenza ai raggi UV, dilatazione termica più altri generici vincoli di spazio. Inoltre, se la struttura si rompe o rimane bloccata nel dispositivo di lancio, la missione può ritenersi conclusa. L’incarico era difficile, ma grazie all’esperienza pluriennale acquisita nel campo della manifattura additiva a supporto dei settori industriali più avanzati, CRP Technology ha accettato la sfida. L’attività del dipartimento di stampa 3D di CRP Technology si è focalizzata fin dall’inizio sulla ottimizzazione e il raggiungimento degli obiettivi richiesti, fornendo piena collaborazione al team di ingegneri del LISA. Il lavoro è iniziato con un’analisi accurata dei file 2D e 3D. CRP Technology ha suggerito al team del LISA alcune modifiche per migliorare le geometrie delle parti, permettendo così di raggiungere gli obiettivi prefissati in termini di ottimizzazione della massa e integrazione delle parti interne. CRP Technology ha poi assistito LISA e CNES nella scelta della migliore tecnologia e materiale per la costruzione del satellite miniaturizzato, al fine di garantire il successo del progetto: gli ingegneri del LISA e CNES hanno optato per la sinterizzazione laser selettiva e il materiale Windform XT 2.0 della gamma Windform TOP-LINE. Windform XT 2.0 è un materiale di nuova generazione che sostituisce la formula precedente del Windform XT. Windform XT 2.0 presenta miglioramenti nelle proprietà meccaniche di assoluto rilievo, tra cui +8% sul carico di rottura, +22% sul modulo elastico e +46% sull’allungamento alla rottura. Una volta ricevuto il file .STP con le geometrie ottimizzate, CRP Technology ha creato in breve tempo la struttura del nano-satellite. La struttura in stampa 3D è stata poi sottoposta alle procedure di controllo e collaudo, superandole con successo. Inoltre, ha pienamente soddisfatto le richieste e gli standard del LISA.

I controlli

Completata l’integrazione delle varie parti dentro la struttura stampata in 3D, LISA e CNES hanno eseguito altri controlli sul nano-satellite, come il test di termovuoto e il test di vibrazione, dicendosi molto soddisfatti dei risultati ottenuti. Il team del LISA ha dichiarato: “Siamo più che soddisfatti, e consideriamo il caricato fibra di carbonio Windform XT 2.0 un materiale rivoluzionario per i piccoli satelliti e il loro sviluppo. Il nostro sogno? Che la fabbricazione additiva venga sempre più utilizzata nelle applicazioni spaziali ”