contribuiscono a migliorare la progettazione

delle lavorazioni per deformazioni plastica.

Le lavorazioni per deformazione plastica si presentano come processi complessi, sia per le molteplici interazioni tra il pezzo (sia in termini di materiale che per quello che riguarda la forma) e l’attrezzatura utilizzata, sia per la marcata influenza sul risultato finale dei principali parametri di processo, quali le condizioni di lubrificazione e la temperatura. Il risultato finale dipende poi anche da altri fattori, come il numero di operazioni, la geometria del pezzo finale, il comportamento del materiale nelle condizioni di lavorazione. Tutto ciò rappresenta da sempre un grosso problema per il progettista degli stampi, che si trova a dover padroneggiare problematiche molto differenti, tali da portare, da un lato a carichi eccessivi con possibilità di rotture inattese dell’impianto, dall’altro a prodotti di qualità dimensionale e geometrica inferiori alle attese o con stati tensionali residui che possono causare la rottura del pezzo in esercizio. E’ facile, a questo punto, concludere che l’aver a disposizione strumenti in grado di simulare, già in fase di progettazione e prima di passare alla costruzione di prototipi fisici, il processo e di correggere in questa fase possibili aspetti progettuali, risulta di grande importanza per lo sviluppo di impianti efficienti e competitivi. Proprio per la complessità di queste lavorazioni e dei molteplici differenti aspetti che coinvolgono, tuttavia, queste simulazioni si basano su algoritmi matematici complessi ed il risultato della loro applicazione dipende fortemente da come la simulazione viene impostata. In altre parole oggigiorno, senza che venga richiesta al progettista la conoscenza approfondita di come il calcolo si sviluppa, il risultato finale della simulazione è legato all’impostazione definita dal progettista, la cui correttezza richiede la consapevolezza degli aspetti salienti del calcolo e delle implicazione che le scelte di modellazione hanno sul risultato finale.

Le non linearità

Come già sottolineato, le simulazioni dei processi per deformazione plastica sono fisicamente complesse; da un punto di vista matematico ciò si traduce nel dover tener conto di diverse cause di non-linearità: – il comportamento del materiale, sollecitato in campo elastoplastico; – i grandi spostamenti e le grandi deformazioni; – il contatto tra più superfici. Ciò richiede l’adozione di un procedimento risolutivo iterativo e per incrementi successivi, in cui la matrice di rigidezza è ricalcolata dopo ogni incremento. Non solo, la convergenza del non sempre è assicurata e può indurre a drastiche revisioni del modello se i risultati si rivelassero poco verosimili.

Il comportamento del materiale

Per quanto riguarda la non linearità in campo elastoplastico del materiale, la sua corretta simulazione richiede la conoscenza di dati che non sempre vengono riportati sui data-sheet del materiale: oltre al limite di snervamento è necessario conoscere l’equazione costitutiva del materiale, cioè la relazione matematica che lega sforzi e deformazioni in campo elastoplastico, anche in presenza di deformazioni molto elevate e la legge di incrudimento seguita. Se il processo impone velocità di deformazione elevate, il problema si complica ed è necessario considerare equazioni che tengano conto dell’effetto della velocità di deformazione (strain rate), quali l’equazione di Johnson-Cook o quella di Cowper-Symonds. In questi casi è spesso necessario dover ricorre a prove sperimentali per la caratterizzazione dei materiali in tali condizioni, poiché solo in rari casi questi dati sono disposizione.

I grandi spostamenti

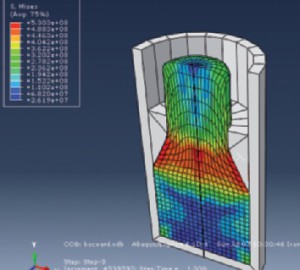

I grandi spostamenti che coinvolgono le lavorazioni per deformazione plastica rendono necessario l’aggiornamento delle matrici che definiscono il modello, non solo per effetto del materiale ma anche per la configurazione geometrica che il sistema viene ad assumere durante il processo; quest’ultima è marcatamente diversa da quella iniziale e richiede di essere aggiornata iterativamente, incremento per incremento. Tale situazione è evidente in Figura 3, dove è evidente la necessità di aggiornare con continuità la matrice di rigidezza per tener conto della variata configurazione geometrica rispetto a quella iniziale.

Il contatto

Un’ulteriore problematica della simulazione è la simulazione del contatto tra le superfici dell’utensile e quelle del materiale da formare. Ciò introduce un’altra non linearità, legata al fatto che non c’è, in generale, un legame lineare tra l’aumento dei carichi applicati e gli spostamenti. Anche questo rende necessario procedere per incrementi successivi ed aggiornare la matrice di rigidezza per ogni incremento. La simulazione del contatto tra le superfici richiede la definizione di elementi speciali, in una delle differenti formulazioni oggi presenti nei diversi codici commerciali a disposizione die progettisti. Al di là della loro differente formulazione matematica (elementi di interfaccia, contatto tra superfici, superfici master/slave, …), il cui approfondimento richiederebbe uno spazio maggiore di quello a disposizione, uno dei fattori principali per l’accuratezza del risultato è il valore del coefficiente d’attrito utilizzato (vedi Figura 4), al quale non sempre si dà la dovuta importanza. Un aspetto che consente di semplificare il calcolo senza perdere nulla in termini di bontà dei risultati è la modellazione dello stampo come corpo rigido, a causa della sua notevole maggior rigidezza rispetto al materiale da formare.

Concludendo….

Da quanto esposto nelle righe precedenti risulta evidente che per tener conto in maniera corretta di tutte le problematiche che caratterizzano queste simulazioni è opportuno l’adattamento della mesh originale durante l’analisi, per evitare che l’eccessiva distorsione degli elementi infici l’accuratezza dei risultati o, addirittura, prevenga il corretto svolgimento dell’analisi e ne causi la fine prima del previsto. Esistono diversi algoritmi sviluppati con questo fine, tutti richiedono un’adeguata potenza di calcolo (il problema è matematicamente complesso, soprattutto in 3D). I codici di calcolo commerciali oggi a disposizione rendono possibile quanto detto e permettono l’adattamento della mesh in funzione di parametri di controllo idonei a garantire l’accuratezza del calcolo. Infine, per quanto riguarda il tipo di solutore da adottare, i codici a integrazione esplicita, anche se richiedono tempi di calcolo maggiori, garantiscono, in generale, una miglior qualità del risultato finale.