Da Danfoss Drives gli inverter che si trasformano in sensori intelligenti per una manutenzione predittiva efficiente con le funzionalità CBM.

Danfoss Drives, specializzata negli inverter intelligenti per il controllo dei motori elettrici, con la funzione CBM (Condition Based Monitoring) ha esteso le potenzialità dei convertitori di frequenza della famiglia VLT trasformandoli in veri e propri smart system, sensori intelligenti che ampliano le avanzate capacità di attuazione tipiche degli inverter con funzioni di acquisizione dati e di analisi evoluta basata su algoritmi di IA (Intelligenza Artificiale).

Tra i dispositivi di automazione, gli azionamenti a velocità variabile rappresentano una delle più preziose fonti di dati da cui è possibile attingere per comprendere come aumentare l’efficienza del processo. Ciò, in quanto il drive è a tutti gli effetti un vero e proprio super sensore, in grado di monitorare in modo diretto, così come di dedurre dalla correlazione di più valori, grandezze fondamentali, come corrente, tensione, coppia, velocità, potenza… e molto altro.

I sensori intelligenti secondo Danfoss

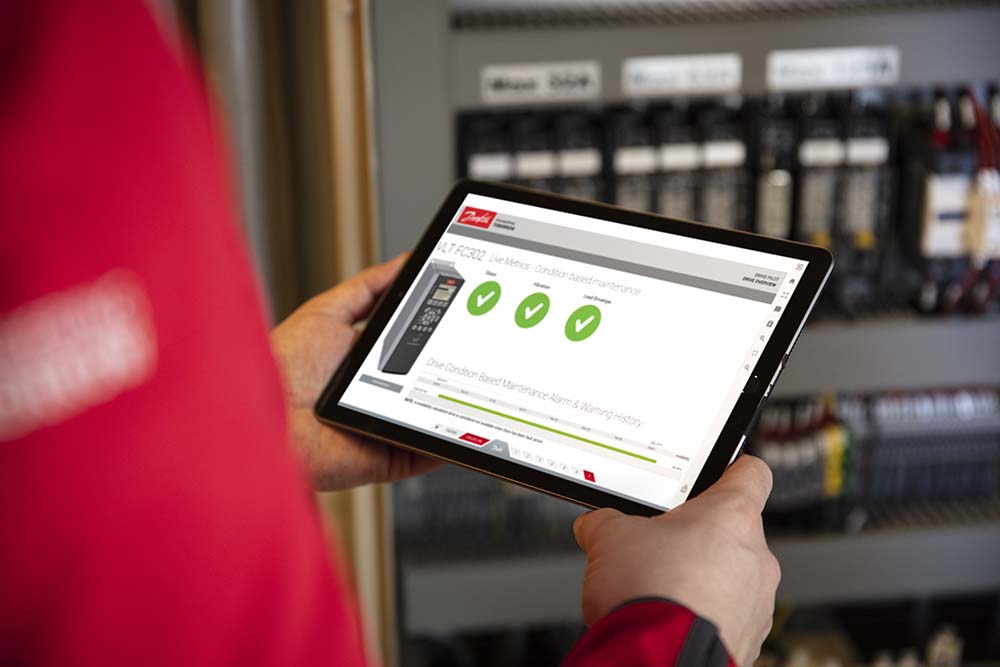

La speciale funzione, denominata CBM (Condition Based Monitoring), che Danfoss ha sviluppato per i suoi drive, parte proprio da questo assunto: utilizzare i dati acquisiti in tempo reale dall’inverter per fornire all’utilizzatore un eccezionale valore aggiunto in termini di informazioni utili a gestire la manutenzione in termini predittivi.

Le funzionalità CBM che caratterizzano i drives Danfoss, si basano su una intelligenza artificiale integrata nel drive, che sfrutta tecniche di Machine Learning ed Edge Computing per monitorare il comportamento e predire l’insorgere di problematiche inerenti, ad esempio, i corto circuiti sugli avvolgimenti statorici, il deterioramento delle prestazioni a seguito delle vibrazioni del motore elettrico o, ancora, i cambiamenti sulle curve di carico. Di seguito una spiegazione.

Monitoraggio dell’isolamento sugli avvolgimenti statorici. Il deterioramento graduale del motore tipicamente porta a una situazione di guasto improvviso, con fermi produttivi che a volte possono essere anche molto onerosi. La funzionalità CBM degli inverter VLT e VACON rileva l’alterazione nei parametri di corrente e, inviando, warning tempestivi, permette di programmare una sessione di manutenzione dedicata alla sostituzione del motore prima che si verifichi un guasto.

Monitoraggio delle vibrazioni. CBM monitora le vibrazioni del motore, rilevando mediante opportune analisi se siano in corso situazioni critiche dovute a usure meccaniche di vario tipo – come eccentricità, sbilanciamenti, disallineamenti – o risonanze. A supporto delle analisi effettuate dal drive, è necessario installare un sensore sul basamento del motore.

Monitoraggio della curva di carico. È possibile comprendere se si stiano verificando derive o variazioni delle condizioni meccaniche che possano essere foriere di problematiche. Il monitoraggio della curva di carico risulta una tecnica particolarmente utile in applicazioni laddove sono installate pompe e ventilatori.

La fase di apprendimento

In ogni caso, ovvero per tutte le tre modalità di monitoraggio sopra descritte, è necessario istruire CBM con una fase di apprendimento, dalla quale viene ricavata una baseline caratteristica dell’applicazione. Ad esempio, nel caso del monitoraggio della curva di carico, il Machine Learning consente a CBM di apprendere il comportamento tipico del motore e del carico pilotato facendolo funzionare preliminarmente secondo una determinata procedura su tutto l’intervallo operativo delle velocità. Il sistema effettua quindi un’accurata analisi predittiva che, comparata con il profilo di riferimento, permette di comunicare in modo semplice e immediatamente fruibile dall’utilizzatore i risultati su tre soglie di segnalazione, a loro volta caratterizzate da limiti di tolleranza preimpostati:

- Warning 1 (colore giallo);

- Warning 2 (colore arancione);

- Alarm (colore rosso).

I vantaggi del Condition Based Monitoring sono evidenti, poiché la capacità di rilevare in anticipo la comparsa di problematiche critiche riduce i tempi di fermo impianto, consentendo anche una gestione degli stock di magazzino più efficace in termini di ricambistica e di immobilizzazioni.

Con una spesa contenuta, la funzione CBM può essere installata anche su sistemi esistenti, consentendo quindi di estendere le funzionalità di sensoristica intelligente e analisi AI agli inverter Danfoss già presenti sull’impianto mediante operazione di retrofit.

Le funzionalità CBM dei drive intelligenti Danfoss rappresentano la formula ideale per trasformare l’approccio tradizionale alla manutenzione da reattivo a proattivo. La libertà in termini di utilizzo è massima: i dati raccolti dal drive possono essere archiviati nel cloud oppure localmente.