DigitalFoam: successo per la prima tavola rotonda digitale di EOS dedicata al processo di schiuma digitale per la gestione degli elastomeri. Venticinque aziende sono state coinvolte dall’ondata di novità e formazione tecnica dell’evento virtuale realizzato allo scopo di promuovere il processo di Digital Foam che ha ottenuto il consenso degli stakeholder con la partecipazione attiva di oltre 80 decision maker.

In occasione della Digital Round Table, EOS, in collaborazione con Siemens, Da.Mi, Caracol, Prosilas e Puntozero, aziende specializzate nella digitalizzazione dei processi attraverso i sistemi additivi, ha presentato i punti di forza dell’innovativa schiuma digitale, un processo ultra-performante di lavorazione degli elastomeri e di altri materiali flessibili che fornisce totale controllo su densità e volume delle parti e possibilità di modulazione localizzata della durezza e della flessibilità.

Nel corso della tavola rotonda sono stati analizzati i processi e i prodotti al fine di presentare l’efficacia del sistema di DigitalFoam attraverso case study e risultati certificati.

La schiuma digitale DigitalFoam

La schiuma digitale DigitalFoam di EOS è un processo generato da materiale flessibile TPE/TPU per uso industriale, che può essere impiegato in applicazioni ergonomiche, di sicurezza ed ammortizzazione.

A differenza della schiuma tradizionale, la DigitalFoam viene creata utilizzando stampanti 3D industriali EOS con tecnologia SLS (Sinterizzazione Laser Selettiva). Si tratta di un processo di alta tecnologia, capace di superare la schiuma tradizionale in termini di prestazioni, anche per le applicazioni più esigenti di mercati complessi, come il settore automobilistico o la produzione di ortesi e calzature fashion e ortopediche.

Migliorare la produzione con applicazioni elastiche o flessibili

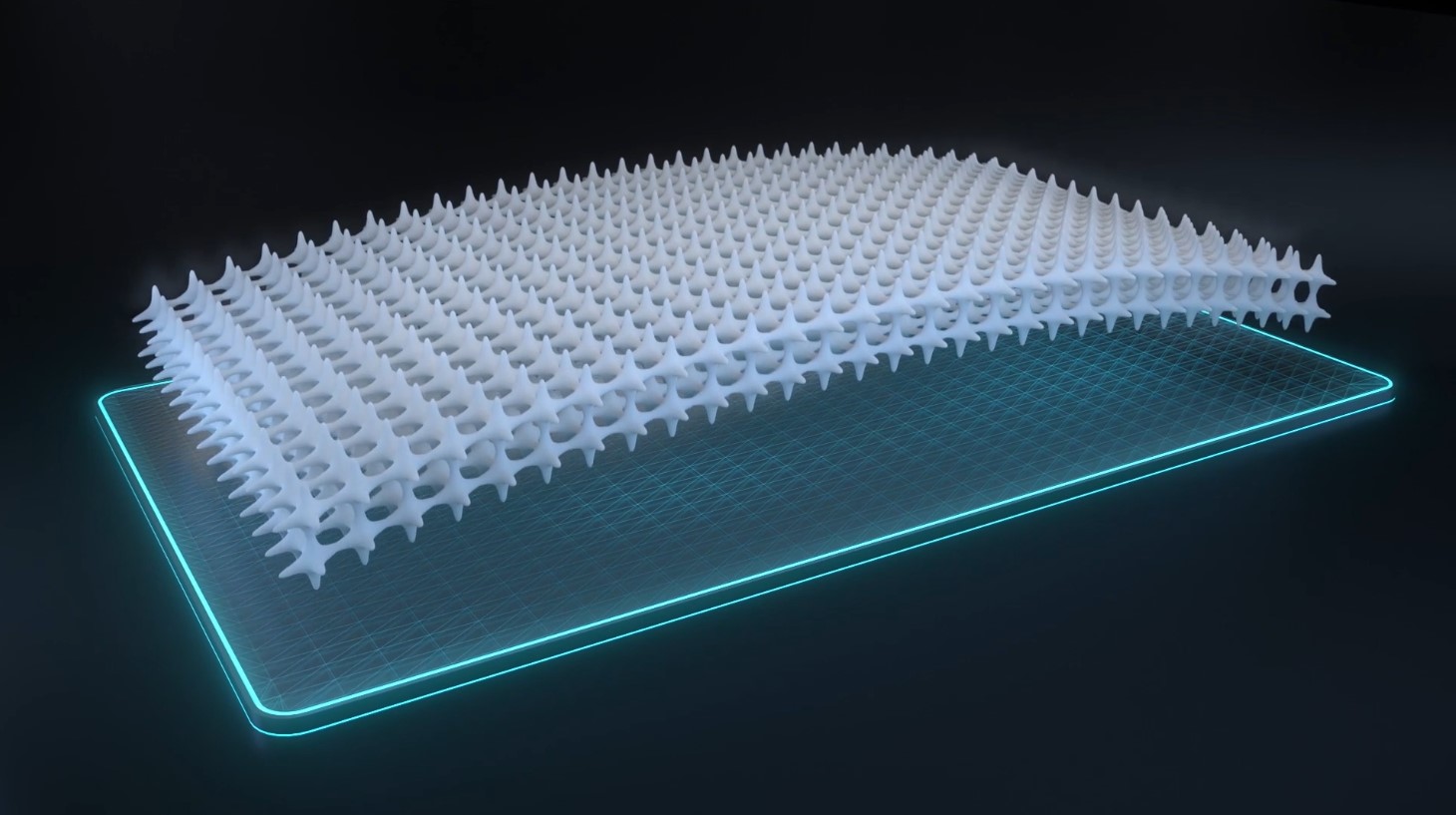

L’intervento di Puntozero ha dimostrato come attraverso il DfAM (design for additive manufacturing) per DigitalFoam sia possibile progettare il comportamento di un oggetto, in funzione di una maggiore libertà nel design e di un’ottimizzazione dei costi, tempi e performance, specialmente grazie alle strutture reticolari periodiche e lattice anche intersecate tra loro tipiche della schiuma digitale, difficilmente ottenibili attraverso altri processi, e del tutto non realizzabili con tecniche tradizionali quali la stampa ad iniezione.

Il suolificio Da.Mi, che con oltre 7milioni di fondi per calzature prodotti in oltre 50 anni ha l’obiettivo di “far camminare meglio il pianeta”, ha confermato la validità del processo DigitalFoam attraverso un’esperienza diretta di utilizzo della schiuma digitale EOS, grazie alla quale è stato possibile ottenere vantaggi nella sperimentazione e nella modelleria, con un recupero fino al 100% dei materiali.

Anche Prosilas, oggi parte del gruppo Prototal, tra i maggiori 3D printing service provider europei, conferma l’efficacia del processo DigitalFoam in applicazioni medicali, industriali e footwear, attraverso ad esempio la realizzazione di una calzatura per Philipp Plein (luxury fashion brand) ed alla vasta esperienza in ambito additive.

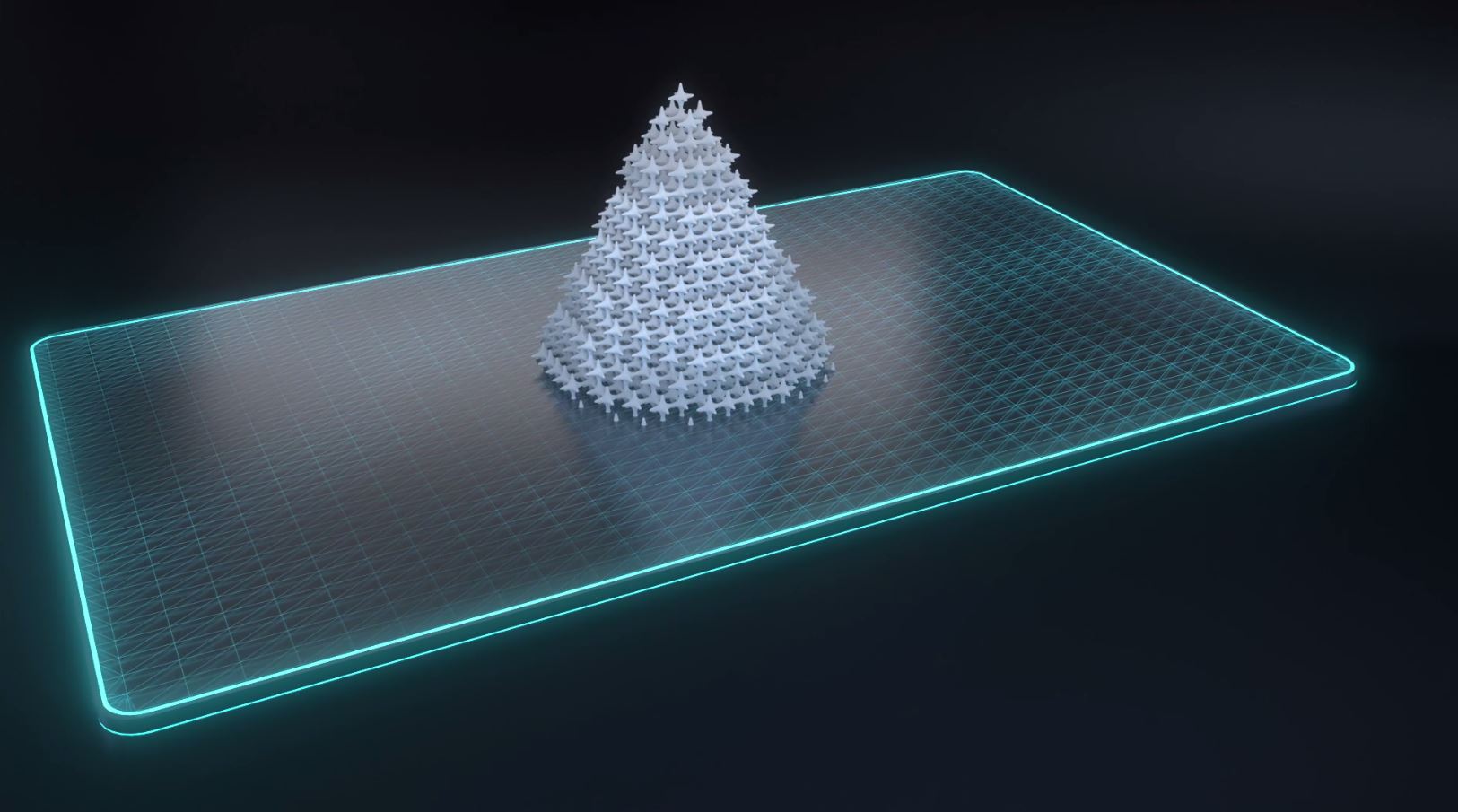

L’uso della schiuma digitale in ambito bio-medicale trova il anche consenso di Caracol. La PMI lombarda ha infatti presentato un interessante esempio di DigitalFoam™ utilizzata nell’ottimizzazione di una protesi umana, attraverso l’inserimento di una morbida struttura reticolare interna per il miglioramento di comfort e traspirabilità.

Nuovi scenari e visioni rivoluzionarie

Un incontro virtuale di forte impatto quindi, quello realizzato da EOS, che ha aperto nuovi scenari e visioni rivoluzionarie rispetto al tradizionale mercato della produzione manifatturiera. Una tavola rotonda digitale e co-partecipata dai migliori player per sottolineare le potenzialità della stampa 3D SLS che, coadiuvata dall’utilizzo di materiali alternativi più efficaci e dal flusso di lavoro digitale in collaborazione con Siemens, migliora nettamente la qualità e le prestazioni del prodotto finito. Il tutto in ambiente Industry 4.0 che permette in un’unica suite software senza soluzione di continuità, di progettare, disegnare, orientare, ottimizzare ed avviare da remoto la stampa controllandone l’automazione pre e post processo e monitorando la qualità e l’operatività della produzione