CRP Technology, l’azienda che ha portato in Italia la stampa 3D professionale, celebra 25 anni di attività.

Nel 1996 Roberto Cevolini, patron di CRP Meccanica (azienda all’avanguardia nelle lavorazioni meccaniche di precisione a CNC con radici nel motorsport e in F1) decide di “avventurarsi” nel campo della stampa 3D professionale, creando una nuova società – la CRP Technology – e ponendo le basi per la nascita dei materiali Windform.

Lo accompagna in questa nuova fase il figlio Franco, ora Vice Presidente e Direttore Tecnico di CRP Technology, che ricorda: “Babbo ha sempre mostrato una spiccata attitudine all’indipendenza di pensiero, di azione, e all’innovazione continua e coraggiosa. Possedeva una predisposizione naturale a “guardare oltre”, a realizzare soluzioni nuove, pionieristiche.

E fu proprio seguendo una sua “illuminazione” che decidemmo, nel 1996, di comparare una macchina professionale per la stampa 3D.

La prima stampante 3D vista negli Stati Uniti

Durante un viaggio negli Stati Uniti, mio padre aveva visto una stampante per stereolitografia SLA. Incuriosito, iniziammo a documentarci sulla tecnologia e a studiare come poterla adattare e utilizzare nel nostro settore professionale. Ci rendemmo presto conto che la tecnica SLA non si adattava a quello che avevamo in mente, e così ci indirizzammo sulla sinterizzazione laser selettiva. Pochi mesi dopo avevamo in officina una sinterstation. In Italia non se ne vedevano ancora.”

Roberto e Franco Cevolini istituiscono così CRP Technology, società controllata dalla Roberto Cevolini & C., con un reparto di Ricerca e Sviluppo per lo studio della stampa 3D e la realizzazione di nuovi materiali.

“Non ci siamo fermati all’acquisto della stampante – precisa Franco Cevolini – volevamo dare un contributo più forte, da protagonisti: gli americani avevano ideato una tecnologia potentissima, ma mancavano i materiali adatti per produrre pezzi performanti, che potessero rispondere alle esigenze che i nostri clienti di F1 ci segnalavano: e così ci abbiamo pensato noi, creando la gamma dei materiali compositi Windform per tecnologia SLS.”

Il legame con il motorsport

Il nome è un ulteriore indicatore del forte legame della famiglia Cevolini con il motorsport, e delle caratteristiche innovative dei materiali che di lì a poco avrebbero cambiato per sempre le regole dell’Additive Manufacturing.

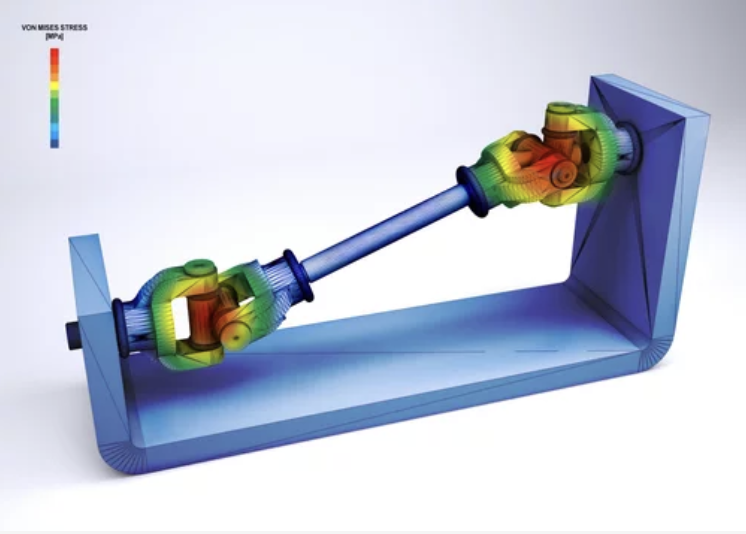

Precisa Franco Cevolini: “Il termine Windform, ovvero “forma del vento” in italiano, richiama la galleria del vento perché grazie ai nostri materiali siamo stati i primi a soddisfare le richieste più estreme dei costruttori di F1: fornire pezzi performanti realizzati in stampa 3D per i test in galleria del vento, per prove funzionali, fluido-aerodinamiche, test di fitting e assemblaggio e, soprattutto, pronti per essere montati direttamente sulle vetture di gara. I nostri Windform hanno consentito alla stampa 3D di uscire dalla nicchia del prototipo estetico e creare veri e propri pezzi finiti.” Erano state così poste le basi per il passaggio dal Rapid Prototyping (come allora veniva chiamata la stampa 3D professionale) all’Additive Manufacturing.

Il primo Windform

Il primo Windform debutta nel 1999. Negli anni seguenti vengono lanciati altri materiali Windform® e nel 2005 arriva Windform XT, caricato fibra di carbonio. E’ il primo al mondo, con caratteristiche meccaniche e termiche uniche. Nel 2015 viene sostituito dal Windform® XT 2.0 che presenta miglioramenti di assoluto rilievo nelle proprietà meccaniche: +8% sul carico di rottura, +22% sul modulo elastico e +46% sull’allungamento alla rottura.

Nel 2019 viene lanciato in tutto il mondo Windform FR1, il primo materiale per stampa 3D professionale al contempo ritardante di fiamma (UL94 V-0) e rinforzato fibra di carbonio. Meno di un anno dopo sul mercato arriva Windform® FR2, composito a base poliammidica ritardante di fiamma caricato fibra di vetro.

Oggi la famiglia Windform comprende 12 materiali distribuiti in due linee, la P-LINE per tecnologia HSS e la TOP-LINE, per stampa 3D con processo Powder Bed Fusion (PBF) di materiali compositi polimerici rinforzati fibra.

Con lo sviluppo dei materiali Windform, importanti progressi sono stati fatti nel settore delle tecnologie additive – come outgassing test per l’impiego nello spazio, patch test per il settore medicale, moda e design, test di non conduttività – . Tali progressi hanno permesso di ampliare l’utilizzo dei compositi Windform in tutti quei settori avanzati che richiedono materiali altamente durevoli, leggeri, performanti e affidabili, che possono anche essere ripresi con lavorazioni meccaniche di alta precisione a CNC.

Franco Cevolini specifica: “CRP Technology produce innovazione tecnologica e soluzioni di altissimo livello. La nostra storia lo dimostra, ma noi non ci sentiamo arrivati, guardiamo avanti e continuiamo ad investire in alta tecnologia per offrire soluzioni chiavi in mano sempre più avanzate e competitive.”