Le cinghie di trasmissione rappresentano la soluzione più economica per la trasmissione della potenza fra due alberi che possono presentare un disallineamento assiale. Analizziamo in dettaglio i vantaggi connessi all’ultilizzo di un sistema di cinghie e pulegge ben progettate

La trasmissione di potenza fra due alberi che possono presentare un disallineamento assiale viene realizzata attraverso un sistema di cinghie e pulegge appositamente progettate; che di norma consentono di trasmettere potenze anche elevate. Permettono una trasmissione della potenza uniforme e a basso rumore, e permettono nel frattempo di assorbire urti e variazioni improvvise del carico, proteggendo motori e supporti. Di contro, presentano una rigidezza e una resistenza minore delle catene o degli ingranaggi, ma i recenti sviluppi nel campo permettono l’uso delle cinghie in applicazioni che storicamente erano esclusive del campo degli ingranaggi.

Una cinghia di trasmissione richiede una manutenzione minima e nessuna lubrificazione, possiede elevate tolleranza di disallineamento e efficienza (in media del 95%, fino al 98%), e il suo costo non aumenta considerevolmente in funzione della distanza fra i due alberi, come invece accadrebbe con le trasmissioni ad ingranaggi. Agendo sulla tensione della cinghia, inoltre, è possibile realizzare un avviamento a frizione. Variando il diametro della puleggia si possono ottenere rapporti di trasmissione diversi (ad esempio realizzando pulegge coniche).

Il campo di temperatura varia usualmente fra -30 e 80° C. Di contro, la trasmissione può variare rispetto a quella nominale a causa dello slittamento e della distensione. Questo problema, come vedremo in seguito, può essere risolto impiegando cinghie dentate.

Tipologie di cinghie di trasmissione

Cinghie piatte

Prima forma di cinghia utilizzata in larga misura per la trasmissione della potenza in fabbriche, pompe, generatori. Possono trasmettere potenze elevate ad alta velocità (400 kW a 50 m/s). Richiedono, di contro, alti pretensionamenti (e quindi carichi elevati), e in particolare per la trasmissione di potenza su breve distanza sono state sostituite dalle cinghie di trasmissione trapezoidali. Siccome presentano la tendenza ad arrampicarsi verso il lato più alto della puleggia, queste vengono realizzate con una superficie leggermente convessa, per permettere un altocentraggio. Sono realizzate in gomma o plastica; per distribuire l’usura su entrambi i lati di solito vengono unite dopo aver effettuato un mezzo giro. L’unione viene realizzata con punti metallici, adesivi, o nel caso di cinghie tessili, vengono realizzate già chiuse. Vi è ancora un impiego attuale del cuoio al cromo, grazie alle caratteristiche di silenziosità e basso coefficiente d’attrito. Il rendimento è in genere alto.

Cinghie tonde

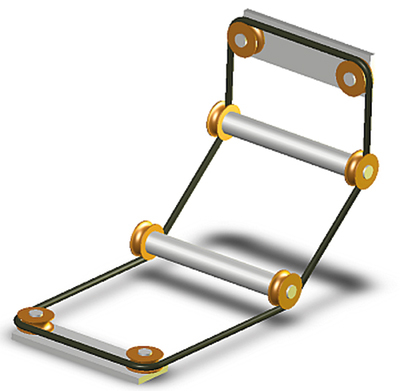

Le cinghie di trasmissione tonde (Figura 1) sono progettate per essere accolte in una puleggia con una scanalatura a V. Sono utilizzabili in applicazioni a bassa coppia e possono essere impiegate per collegare facilmente pulegge su piani differenti. Sono in genere più flessibili.

Cinghie trapezoidali

Le cinghie di trasmissione trapezoidali sono le più utilizzate per la trasmissione di potenza, risolvendo allo stesso tempo il problema dello slittamento e dell’allineamento. Offrono il migliore compromesso fra trazione, velocità, tensione sui supporti e durata.

La forma particolare, alloggiata nella scanalatura a V della puleggia, offre una protezione contro lo scivolamento radiale; inoltre all’aumentare del carico la cinghia di trasmissione si assesta maggiormente nel foro, aumentando di conseguenza l’attrito e migliorando la trasmissione di potenza.

La gamma di velocità ottimale varia fra i 5 e i 50 m/s. Se le potenze in gioco sono elevate, è possibile utilizzare sulla stessa puleggia (con scanalature multiple) più cinghie trapezoidali.

Sono realizzate in vari modi:

> avvolte con elementi tessili in cotone;

> con elementi tessili rivestiti di gomma;

> con fasci di corde, cavi o fibre di poliestere inglobati nella gomma

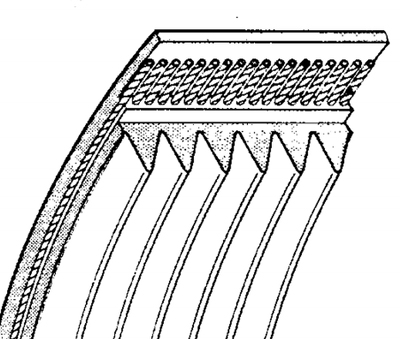

Cinghie scanalate

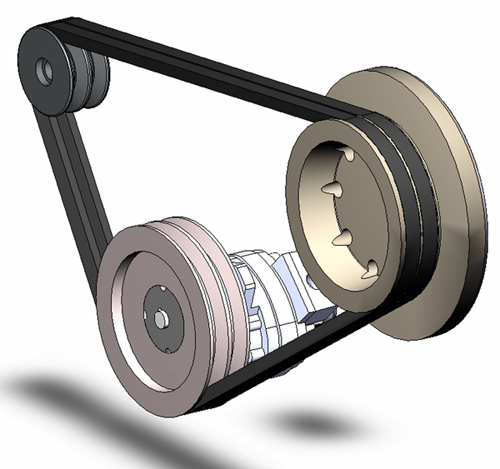

Realizzate unendo in genere 5 o 6 cinghie trapezoidali (Figura 2).

Questo, a pari superficie di attrito, permette di ottenere una cinghia più sottile e quindi

più flessibile, aumentandone quindi l’efficienza, riducendo il surriscaldamento e quindi aumentando la durata nel tempo. La flessibilità inoltre permette di utilizzare una sola cinghia di trasmissione per trasmettere la potenza ad accessori multipli, realizzando percorsi complessi (spesso necessari per compattare gli ingombri, come nei moderni motori automobilistici). L’intera cinghia può essere pretensionata da una singola puleggia folle.

La potenza trasmissibile arriva a 600 kW, permettono elevate velocità, elevata durata, ridotte vibrazioni. In breve:

- uniscono i vantaggi delle cinghie piatte e delle trapezoidali;

- a pari larghezza hanno altezza pari alla metà delle trapezoidali normali;

- minima massa ed elevata velocità periferica.

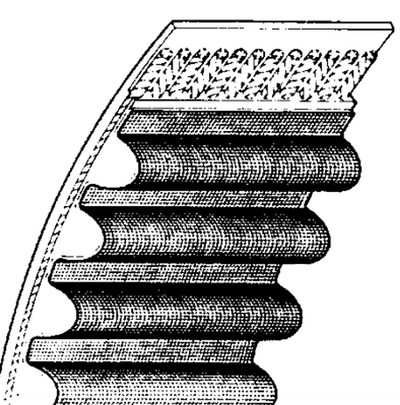

Sono di fatto una soluzione intermedia fra cinghie e catene, realizzate in genere con corde di fibra di vetro o kevlar, con la parte dentata rivestita di poliammide per aumentare la resistenza all’usura. Fra gli svantaggi di questa soluzione, vi è la necessità di impiego con alberi con elevato parallelismo per favorire la durata.

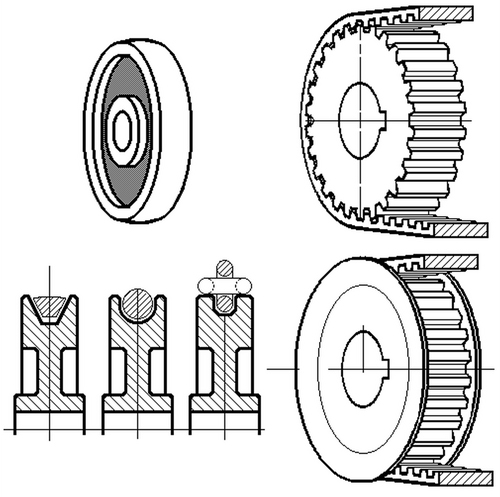

Cinghie sincrone

Una cinghia di trasmissione sincrona presenta scanalature nella direzione trasversale alla lunghezza. Lavora in modo diverso dalle cinghie tradizionali, operando grazie al contatto fra i fianchi delle scanalature e le sedi nella puleggia. I denti sono solitamente a profilo trapezoidale o curvilineo (Figure 3 e 4), e solitamente gli elementi di trazione e i denti sono realizzati in materiali diversi. Particolari tipi di cinghie sincrone possono avere denti su entrambi i lati.

Il tensionamento delle cinghie

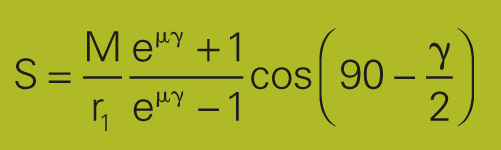

Chi non ha mai lottato con cinghie “poco tese” in cui le pulegge slittano, anche solo con il tosaerba di casa? In una trasmissione a cinghia, uno dei due rami (“ramo condotto”) risulta teso in modo minore rispetto al ramo in tensione. Da calcoli di equilibrio statico si ricava che il pretensionamento S è collegato alla differenza fra la tensione del ramo teso e il ramo condotto. Si ricava il valore della coppia massima trasmissibile dalla cinghia M in funzione del precarico S da

dove μ rappresenta il coeffi ciente di attrito fra puleggia e cinghia.

Scelta e calcolo delle cinghie trapezoidali

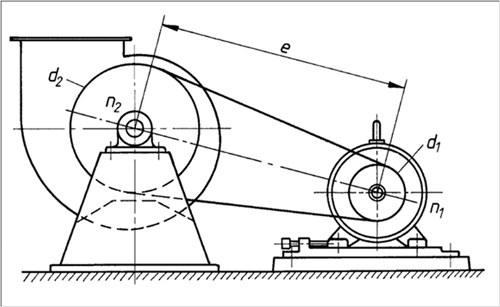

Vista la loro maggiore diffusione, vediamo come effettuare il progetto di una trasmissione a cinghia trapezoidale, il cui schema è rappresentato in Figura 5.

I dati di progetto di un collegamento a cinghia sono solitamente:

- velocità di rotazione del motore e dell’utilizzatore (n1, n2)

- potenza nominale P

- interasse e

La progettazione viene assistita da tabelle e grafici che riducono al minimo i calcoli necessari, essendo disponibili gamme differenti ma finite di lunghezze e dimensioni.

La potenza nominale viene aumentata di un coefficiente Cc per ottenere la potenza di calcolo, che dipende dalla tipologia di motore e utilizzatore, e tiene conto delle condizioni di esercizio.

PC = CCP

I valori del coefficiente Cc sono riportati in Tabella 1.

Tabella 1 – Valori tipici del coefficiente Cc per diversi tipi di motore e utilizzatore

| M1 | M2 | |||||

| I | II | III | I | II | III | |

| K1 | 1 | 1,1 | 1,2 | 1,1 | 1,2 | 1,3 |

| K2 | 1,1 | 1,2 | 1,3 | 1,2 | 1,3 | 1,4 |

| K3 | 1,2 | 1,3 | 1,4 | 1,4 | 1,5 | 1,6 |

| K4 | 1,3 | 1,4 | 1,5 | 1,5 | 1,6 | 1,8 |

Tipo di motore:

- M1 motori elettrici a corrente alternata, a corrente continua in parallelo, a combustione interna pluricilindri, turbine

- M2 motori elettrici a c.a. ad alta coppia, a induzione, a c.c. in serie, a combustione interna monocilindri

Tipo di utilizzatore:

- K1 pompe centrifughe, compressori, convogliatori a nastro, pompe fino a 7.5 kW

- K2 cesoie per lamiere, presse, macchine utensili, impastatrici, lavatrici industriali, ventilatori, pompe oltre 7.5 kW

- K3 mulini, convogliatori a nastro di grande portata, macchine tessili, seghe alternative

- K4 mulini ad alta potenza, frantoi per pietre, gru, scavatrici

Condizioni di esercizio:

- I 3-5 h/gg, niente spunti

- II 8-10 h/gg, spunti inferiori al 150%

- III 16-24h/gg, spunti inferiori al 250%

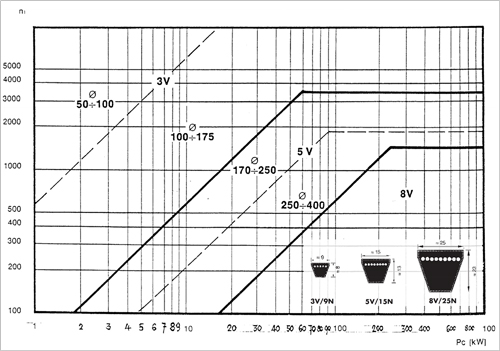

Una volta ricavata la potenza di calcolo, nota la velocità di rotazione della puleggia motrice n1, dal grafico di Figura 6 si ricava la sezione trasversale della cinghia. In ogni area si può anche ottenere un’idea del campo ammissibile di diametri della puleggia minore (d1).

Questi valori tengono conto della flessibilità della cinghia e della velocità periferica ammissibile. La scelta di un valore appropriato per i diametri delle puleggie va condotta a partire dal diametro della puleggia minore e imponendo il rapporto di trasmissione i = n2/n1 = d1/d2. Inoltre, bisogna tenere presente che diametri maggiori delle pulegge comportano ingombri e velocità periferiche maggiori, ma minori sollecitazioni nelle cinghie di trasmissione.

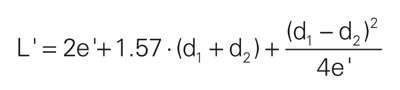

È importante scegliere i diametri delle pulegge tenendo presente che la velocità periferica non deve essere troppo elevata (idealmente inferiore ai 30 m/s). Nota la lunghezza di tentativo dell’interasse è (vincolata dalla distanza fra gli alberi di trasmissione) si può ricavare una lunghezza della cinghia di tentativo L’:

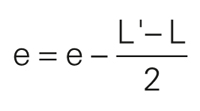

Nel caso delle cinghie trapezoidali sono disponibili solo alcune lunghezze a catalogo, per cui è necessario adattare l’interasse ai valori ammessi a catalogo. Ricavata quindi la lunghezza effettiva L, il nuovo valore di interasse risulta essere:

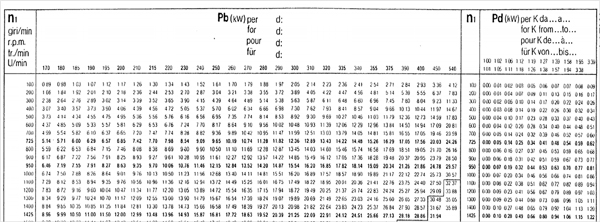

La potenza che può essere trasmessa con una sola cinghia è solitamente chiamata potenza base (Pb), e va ricavata da catalogo in funzione di diametro e velocità della puleggia minore. In Figura 7 viene riportato un esempio di tabella per cinghie del tipo 5V, che, tra le altre cose, contiene anche l’indicazione della potenza differenziale Pd (per condizioni diverse da d1=d2).

La potenza effettiva Pe è la potenza trasmissibile dalla cinghia scelta nelle reali condizioni di esercizio e si calcola come:

Pe = (Pb + Pd) · CLCγ

CL dipende dalla effettiva lunghezza delle cinghie e Cγ dall’angolo di avvolgimento γ. I valori di CL sono riportati nei cataloghi delle cinghie, mentre per i valori di Cγ si può far riferimento ai valori di Tabella 2.

Tabella 2 – Valori di Cγ in funzione dell’angolo di avvolgimento

| γ | Cγ | γ | Cγ | γ | Cγ | γ | Cγ |

| 180 | 1,00 | 157 | 0,94 | 133 | 0,87 | 106 | 0,77 |

| 174 | 0,99 | 151 | 0,93 | 127 | 0,85 | 99 | 0,73 |

| 169 | 0,97 | 145 | 0,91 | 120 | 0,82 | 91 | 0,70 |

| 163 | 0,96 | 139 | 0,89 | 113 | 0,80 | 83 | 0,65 |

Noto il valore della potenza effettiva e il valore della potenza calcolata è possibile calcolare il numero cinghie necessarie:

Normative

Le cinghie di tipo trapezoidale vengono classificate secondo due parametri: la sezione e la loro lunghezza.

Normativa RMA (USA): designate da una sigla che identifica la sezione (3V, 5V o 8V) seguita da un numero che permette di identificarne la lunghezza.

ISO 9981:1998 “Belt drives — Pulleys and V-ribbed belts for the automotive industry — PK profile: Dimensions”, contiene le specifiche per le cinghie multiple, designate da un numero (il numero di scanalature), il tipo e la lunghezza in mm, ad esempio 6 PK 1500.

– Davide Crivelli