Beamit sviluppa il processo di stampa per la superlega a base di Nichel, René 80 RAM1. Le caratteristiche della lega stampata in 3D la rendono ideale per applicazioni nei settori Energy e Aerospaziale.

Le attività del Gruppo Beamit si sono spinte alla ricerca di nuove leghe utilizzabili nell’industria Energy e sono recentemente giunte al processo di stampa per il René 80 RAM1. Negli ultimi anni l’additive manufacturing si è affermato come forte alleato dell’industria green, soprattutto per industrie come l’Energy, in cui componenti stampati tramite tecnologia 3D, come bruciatori per turbine a gas, garantiscono una migliore efficienza di combustione riducendo l’impatto ambientale della produzione di energia. I risultati sono stati talmente positivi che nel settore non si parla più solo di realizzare componenti per le applicazioni più moderne, ma anche di fornitura di componenti sostitutivi per sistemi già installati.

René 80, superlega a base di Nikel

Il René 80 fa parte della famiglia delle superleghe a base di Nichel, che registrano un punto di fusione piuttosto alto ed una buona resistenza ad ossidazione alle alte temperature, pertanto particolarmente adatte alle applicazioni nel settore Energy per turbine e valvole, ma anche per il settore Aerospaziale. In particolare, processato con tecnologie AM rispetto alle tecnologie tradizionali, il René 80 risulta tra le leghe più performanti anche a temperatura ambiente.

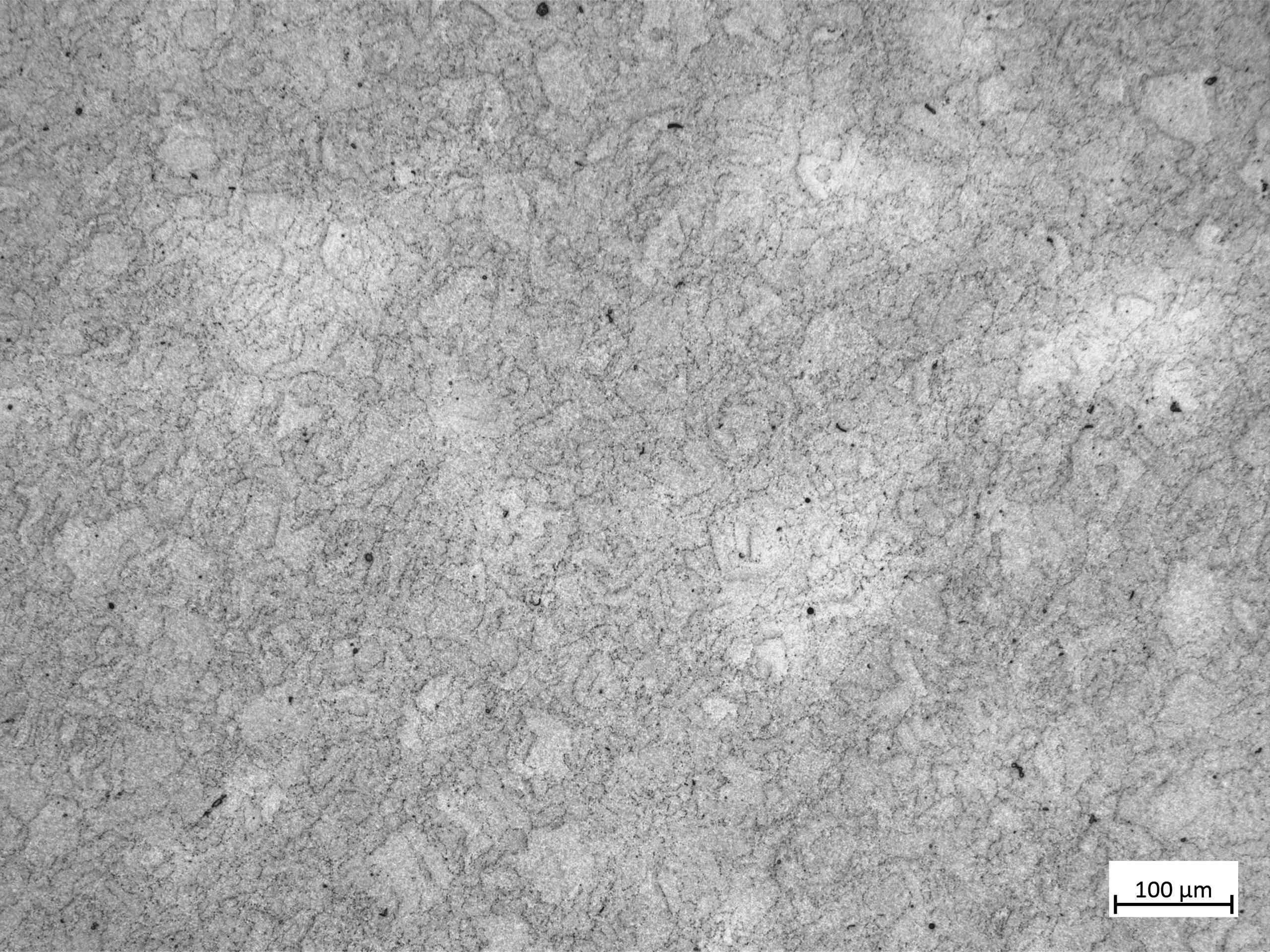

Il primo passo per lo sviluppo del processo AM del René 80 è stata la lavorazione della lega: la composizione chimica delle polveri delle superleghe di Nichel risulta molto complessa e durante la fase di stampa molto spesso sorgono alcune criticità. La polvere è stata modificata da Elementum 3D attraverso la tecnologia proprietaria RAM. Una volta modificata la composizione chimica della lega, i tecnici del Gruppo BEAMIT hanno sviluppato e ottimizzato il processo LPBF per ottenere una buona densità e una microstruttura senza cricche.

Il primo passo per lo sviluppo del processo AM del René 80 è stata la lavorazione della lega: la composizione chimica delle polveri delle superleghe di Nichel risulta molto complessa e durante la fase di stampa molto spesso sorgono alcune criticità. La polvere è stata modificata da Elementum 3D attraverso la tecnologia proprietaria RAM. Una volta modificata la composizione chimica della lega, i tecnici del Gruppo BEAMIT hanno sviluppato e ottimizzato il processo LPBF per ottenere una buona densità e una microstruttura senza cricche.

I trattamenti termici sono in questo caso una parte fondamentale per la resa della performance. È stata condotta una meticolosa ricerca per ottenere il trattamento più adatto eliminando anche le cricche sui componenti.

“Il René 80 è la dimostrazione della nostra strategia One-Stop Shop lungo tutta la catena del valore, anche nella fase di ricerca e sviluppo nuovi materiali. L’integrazione dei processi speciali consente una soluzione altrimenti non realizzabile, con risultati straordinari. Più le sfide tecnologiche sono ardue, più l’integrazione dei processi e l’innovazione nel post processo, messo a disposizione di metallurgisti altamente qualificati, non solo fa la differenza ma diventa l’unica via. Il René 80 ne è una prima dimostrazione. Non ci fermiamo qua, perché altre novità sono tutt’ora in fase di sviluppo” dichiara Andrea Scanavini, General Manager Gruppo Beamit.

Sono stati caratterizzati i parametri per il René 80 RAM1 trattato con HIPPing e HIP Quench e comparati con il René 80 as built. Attraverso il ciclo ottimizzato di HIP-Q è stato rilevato un aumento del 20% delle proprietà meccaniche rispetto alla “aged condition” del René 80 prodotto con tecnologie tradizionali. Inoltre, sono stati ottenuti allungamenti fino all’8%, con un incremento del 37% rispetto al processo di colata.

Il vantaggio del processo parametrizzato dal Gruppo Beamit risiede proprio nella fase di HIP-Q. Il trattamento, che è possibile eseguire con tecnologia Quintus, permette di effettuare HIP seguito da quench rapido in Argon, per ottenere un materiale performante attraverso un solo step di trattamento termico, e comprimere il lead time rispetto ai trattamenti con metodi convenzionali.

In ultimo sono stati condotti anche test ad alta temperatura e test di resistenza alle cricche, ottenendo a circa 900°C uno snervamento di 750 MPa. Jacopo Sisti, Materials and Special processes Manager Gruppo Beamit, afferma: “Riuscire a stampare una lega così performante ad alta temperatura è stata una sfida, ma attraverso la messa a punto del processo AM ci siamo riusciti, ottenendo elevate densità. Il punto di svolta è stato il trattamento termico innovativo di HIPquench: abbiamo evitato la formazione di cricche nel materiale, in modo da ottenere un incremento delle proprietà meccaniche statiche rispetto alla lega prodotta per tecnologie tradizionali”.