Con il processo Selective Laser Melting (SLM), sono stati progettate e prodotte strutture reticolari di varia natura con proprietà superiori rispetto alle lavorazioni standard. Tuttavia, la loro adozione su vasta scala è ancora limitata, a causa della mancanza di un approccio numerico standardizzato in grado di rappresentare accuratamente la risposta meccanica dei reticoli.

La tecnologia Metal Additive Manufacturing (MAM) consente la realizzazione di strutture reticolari complesse su diverse scale dimensionali utilizzando un’ampia gamma di metalli e leghe [1]. Le strutture reticolari fabbricate tramite Selective Laser Melting (SLM) hanno attirato l’interesse dei principali settori industriali a causa delle loro grandi flessibilità di impiego e potenziale [2-5].

Senza dubbio, l’adozione di questo tipo di strutture sta prendendo piede nelle applicazioni ingegneristiche; tuttavia, ad un ritmo ancora troppo lento. Al momento è infatti impossibile prevedere in modo accurato il comportamento meccanico delle strutture reticolari se non con oneri computazionali insostenibili a livello industriale. Finora, solo i test sperimentali hanno fornito una risposta adeguata alla necessità di prevedere accuratamente il comportamento delle strutture reticolari.

Tuttavia, le strutture caratterizzabili sperimentalmente sono fortemente limitate dalle macchine di prova disponibili e dai costi. Altri metodi, come quello presentato da Gibson-Ashby [2] ed i modelli analitici [6-12], possono essere utilizzati come strumenti predittivi per stimare le proprietà meccaniche delle strutture reticolari, ma spesso non sono sufficientemente accurati. È infatti di particolare importanza avere un approccio numerico standardizzato in grado di fornire lo stato sollecitazionale e la distribuzione delle deformazioni all’interno della microstruttura reticolare.

Risulta però difficile sviluppare un modello numerico che sia computazionalmente efficiente soprattutto a causa delle peculiari geometrie delle strutture reticolari, che richiedono l’uso di grigli 3D molto dense [13]. Inoltre, il deposito di materiale per strati, tipico del processo SLM, introduce alcune irregolarità all’interno della struttura [14–16]. Questi difetti sono più pronunciati nel caso delle strutture reticolari in quanto spesso per la loro produzione devono venire sfruttate completamente le potenzialità della macchina. I difetti indotti dal processo SLM possono essere ridotti in una certa misura attraverso l’ottimizzazione dei parametri di processo e l’uso di polvere metallica di alta qualità. Tuttavia, non possono mai essere completamente eliminati [17]. Pertanto, per sviluppare un modello che possa riflettere accuratamente il comportamento delle strutture reticolari, l’implementazione dei difetti è un must.

In passato sono stati sviluppati diversi approcci per incorporare le imperfezioni all’interno del modello CAD (Computer-Aided Design) o quello FE (Finite Element) utilizzando sia approcci tridimensionali che monodimensionali. In alternativa, le irregolarità possono essere incluse nella modellazione utilizzando un materiale virtuale. Al momento, non esiste però un unico approccio FE da seguire. L’obiettivo del seguente articolo è quello di mostrare le differenze chiave tra i modelli numerici più recenti evidenziandone i limiti su cui sarà necessario lavorare per accelerare il processo di sviluppo di una metodologia o approccio standard adatto a reticoli generici. Particolare attenzione sarà inoltre data alla modellazione su macro-scala dei reticoli, in quanto molto efficiente dal punto di vista computazionale.

Parametri di modellazione di strutture reticolari su scala micro

La strategia di modellazione dei reticoli cambia a seconda della scala considerata. A livello cellulare, il reticolo viene trattato come una struttura semplice in cui il metodo degli elementi finiti viene utilizzato per modellare e simulare il suo comportamento. In letteratura sono stati sviluppati molti modelli FE per valutare il comportamento compressivo delle strutture reticolari. Ciascuno segue una metodologia differente. La mancanza di continuità tra i lavori pubblicati sta limitando però l’adozione su vasta scala delle strutture reticolari. Le principali limitazioni sono attribuibili alla complessità delle simulazioni dei reticoli, poiché è necessario considerare molti parametri. Tra questi, il tipo di elemento, il modello di materiale e gli attriti nei contatti costituiscono gli aspetti principali dei modelli numerici delle strutture reticolari SLM [18]. Ciascuno di questi parametri può essere considerato in vari modi.

Tipo di elemento

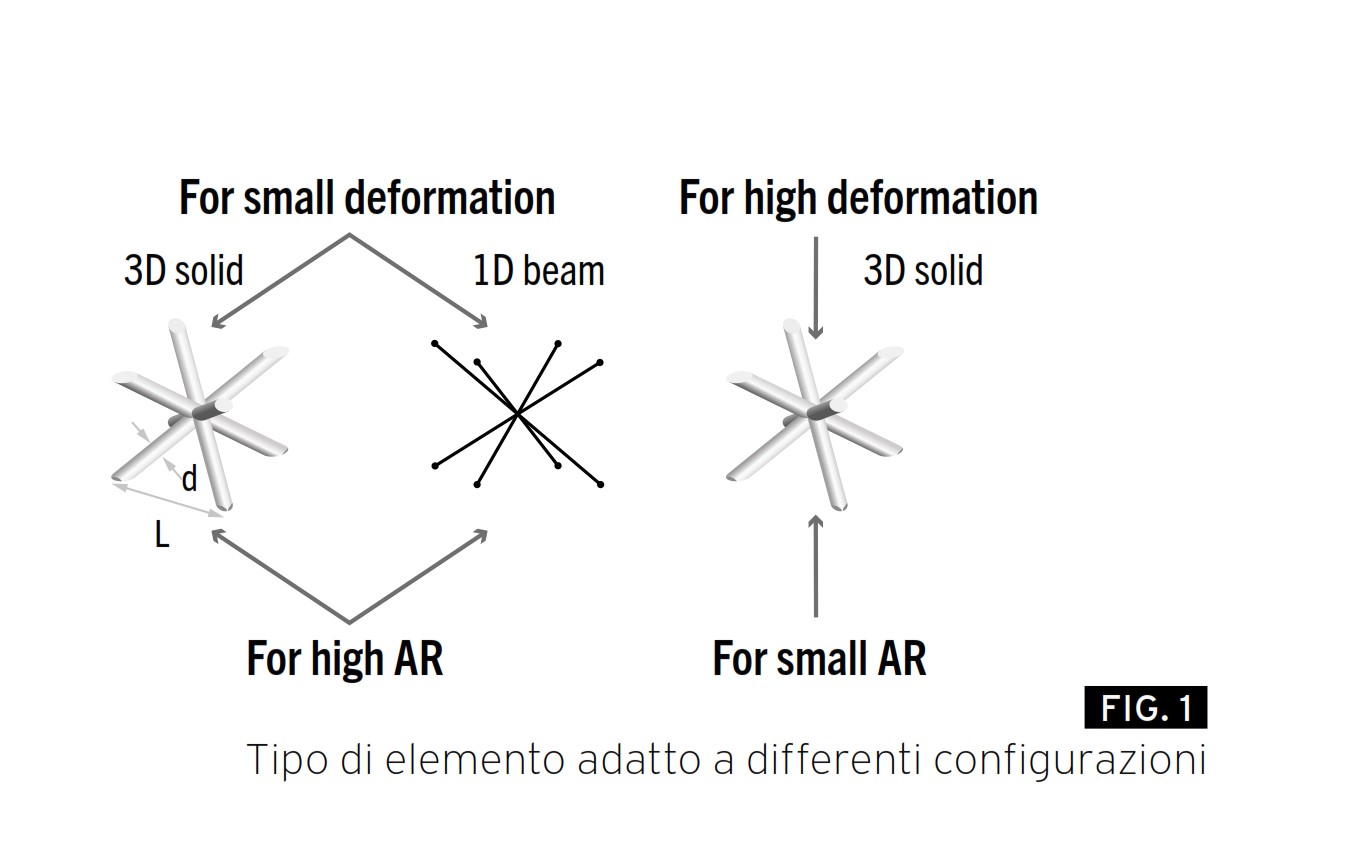

Gli strut (montanti) delle strutture reticolari possono essere modellati utilizzando elementi barra, elementi trave o elementi solidi. La selezione dell’elemento appropriato è correlata alla deformazione ed al rapporto di aspetto (AR = d / L) del reticolo [19], come mostrato in Figura 1.

Nel caso di una piccola deformazione o di un reticolo con AR elevato, gli elementi beam e solidi forniscono risultati simili. Ovviamente quindi, al fine di contenere l’onere computazionale, è meglio utilizzare un modello basato su trave purché vi sia il modo di tenere conto in modo opportuno delle imperfezioni. Negli altri casi, in cui la deformazione è grande (ad esempio in strutture soggette a crash) o in cui il reticolo ha un AR piccolo, il modello solido è la scelta migliore poiché quello monodimensionale tende, in queste configurazioni, a sottostimare le proprietà meccaniche [9,10].

Modello del materiale

Un aspetto critico dell’analisi FE è la modellazione del materiale. Per le strutture reticolari ottenute mediante SLM, sono stati utilizzati diversi approcci al fine di modellare il comportamento del materiale. Il primo approccio prevede l’utilizzo dalla curva sforzo-deformazione del materiale costituente la struttura reticolare [20,21].

Questo approccio è semplice ma richiede, per ottenere risultati accurati, l’implementazione delle imperfezioni geometriche nel modello; non modellandole, si otterrebbero risultati numerici lontani dalle loro controparti sperimentali. Il secondo approccio è basato sulla calibrazione di un modello di danneggiamento duttile, che può essere utilizzato per prevedere il cedimento in base all’evoluzione della deformazione plastica locale e della triassialità [22-25].

Il terzo approccio si basa sui dati di sforzo-deformazione derivati da test su un singolo strut rappresentativo della struttura AM da analizzare [10,26]. Il vantaggio di questo approccio è che gli effetti di tutte le imperfezioni sono già inclusi nel modello costitutivo. Lo svantaggio, d’altra parte, è la mancanza di una procedura standardizzata per eseguire una prova di trazione sugli strut. Inoltre, la curva sforzo-deformazione potrebbe non essere rappresentativa per strut orientamenti in modo differente. Ad esempio, gli strut orizzontali sono generalmente sovradimensionati, mentre quelli verticali sono più sottili rispetto al progetto nominale [27,28].

Contatto ed attrito

Il contatto tra gli strut e le piastre o tra strut stessi può potenzialmente influenzare la risposta delle strutture reticolari. Ad esempio, Smith et al. [29] hanno mostrato come l’effetto degli attriti sia più evidente per le strutture reticolari ad elevata densità. Inoltre, Galarreta et al. [19] ha mostrato come il modulo di elasticità aumenti all’aumentare del coefficiente di attrito. Si è trovata una differenza pari al 22,5% nel modulo elastico tra un modello in cui venisse modellato l’attrito (0,3) ed uno in cui non fosse considerato. D’altra parte, Lozanovski et al. [30] hanno trovato una differenza trascurabile nelle proprietà meccaniche.

Approcci numerici per la modellazione di strutture reticolari SLM: potenziali e limitazioni

I vari metodi sono stati sviluppati specificamente per implementare i difetti indotti dal processo SLM tengono in considerazione molti parametri. In questo documento vengono discussi ampiamente gli approcci più promettenti. L’attenzione si concentra sulla configurazione e sulla combinazione dei parametri utilizzati, nonché sull’affidabilità, l’efficacia e l’applicabilità del singolo modello per la simulazione di strutture reticolari complesse. Vengono inoltre evidenziati i limiti di ogni modello.

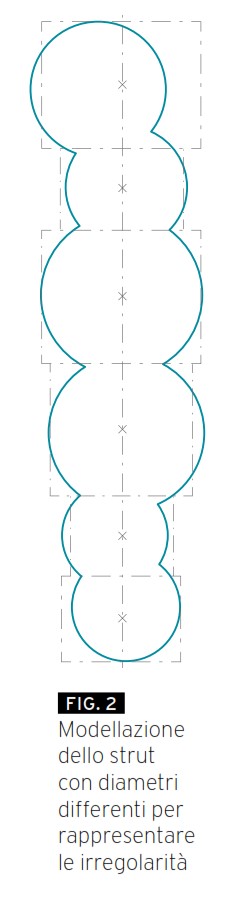

Campoli et al. [31] si è concentrato sullo studio degli effetti delle irregolarità causate dalla tecnica SLM sulle proprietà meccaniche delle celle cubiche, a diamante, dodecaedriche, a rombo e ottaedriche realizzate in Ti6Al4V. Gli autori hanno basato la loro ricerca su due tipi di irregolarità, ovvero le variazioni di spessore degli strut e la presenza di porosità. La variazione dello spessore è stata implementata mediante elementi di trave Timoshenko agendo sul diametro sulla base di una distribuzione gaussiana, come illustrato in Figura 2.

Campoli et al. [31] si è concentrato sullo studio degli effetti delle irregolarità causate dalla tecnica SLM sulle proprietà meccaniche delle celle cubiche, a diamante, dodecaedriche, a rombo e ottaedriche realizzate in Ti6Al4V. Gli autori hanno basato la loro ricerca su due tipi di irregolarità, ovvero le variazioni di spessore degli strut e la presenza di porosità. La variazione dello spessore è stata implementata mediante elementi di trave Timoshenko agendo sul diametro sulla base di una distribuzione gaussiana, come illustrato in Figura 2.

Inoltre, è stata impiegata la teoria delle inclusioni ellissoidali di Eshelby per includere l’effetto della porosità del materiale. Non era stato considerato alcun attrito. Per quanto riguarda il modello del materiale, la distribuzione della porosità è stata inclusa nella matrice del materiale. Dai risultati riportati, è stato chiaramente osservato l’effetto delle irregolarità sulle proprietà meccaniche.

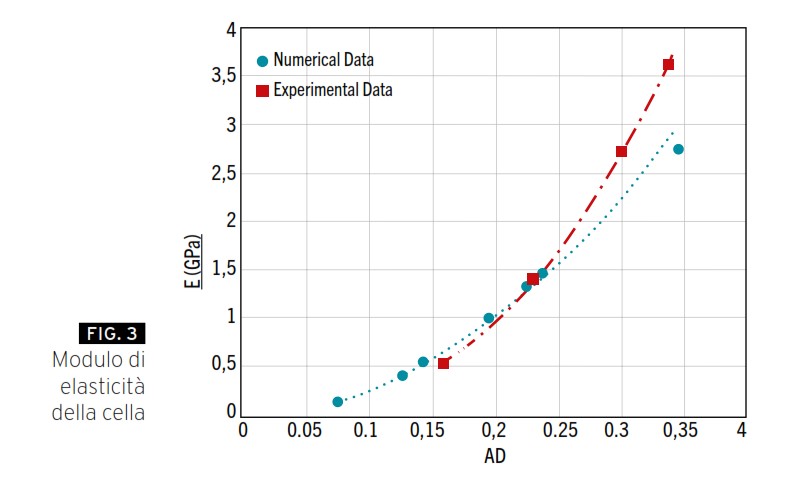

Come si vede nella Figura 3, il modello risultava più adatto per strutture a bassa densità apparente. All’aumentare della densità apparente, l’errore tra i risultati sperimentali e numerici aumenta in modo significativo. Nel complesso, la teoria di Eshelby utilizzata in questo modello può essere uno strumento efficace per migliorare l’accuratezza di altri modelli, in particolare quelli che si concentravano solo sulle imperfezioni geometriche e trascura gli altri tipi di difetti.

Amani et al. [32] ha sviluppato un modello eterogeneo che tiene conto della struttura macroscopica e delle microporosità all’interno degli strut. La tomografia locale è stata utilizzata per quantificare i diversi livelli di porosità. È stato poi utilizzato un modello Gurson-Tvergaard-Needleman (GTN) standard per includere le microporosità quantificate in modo indipendente per ciascun elemento della mesh. Il modello eterogeneo è stato testato su due strutture cubiche a facce centrate (FCC) aventi diversi spessori. Un confronto tra le immagini della tomografia a raggi X e i risultati numerici ha mostrato l’affidabilità di questo modello, soprattutto nella previsione della posizione della frattura.

Lo svantaggio di questo approccio è principalmente legato all’onere computazionale associato agli elementi solidi tridimensionali usati per incorporare le microporosità. Di conseguenza, la simulazione delle strutture reticolari in scala reale utilizzando questo particolare modello sarebbe piuttosto impraticabile.

Liu et al. [28] ha stabilito un modello basato su una rappresentazione statistica delle imperfezioni all’interno degli strut delle celle. La morfologia, la posizione e la distribuzione dei difetti sono state quantificate utilizzando la tomografia computerizzata. Uno schema di questa procedura è rappresentato in Figura 4.

È stata eseguita un’analisi statistica delle irregolarità geometriche basata sulla direzione dello strut (montanti orizzontali, verticali e diagonali). Di conseguenza, le funzioni di densità di probabilità per ciascun insieme sono state generate e applicate ai tre modelli. Gli autori hanno considerato una piccola deformazione (regione elastica) e hanno utilizzato l’approccio basato sull’omogeneizzazione asintotica per calcolare le matrici di rigidezza effettive dei reticoli.

Questo modello è risultato molto migliore nel predire la risposta elastica delle strutture reticolari rispetto all’utilizzo del modello geometrico nominale. In generale, la rappresentazione statistica dei difetti può essere facilmente implementata in simulazioni di strutture reticolari anche in presenza di geometrie complesse ed eventualmente combinata con un modello di danno plastico per migliorarne la funzionalità.

Lozanovski et al. [30] ha proposto un nuovo approccio costituito da una serie di sezioni trasversali ellittiche. Il momento di inerzia dell’area principale dell’ellisse è stato derivato da un’analisi tomografica di strut fabbricati mediante SLM. Per quanto riguarda il modello del materiale, sono stati utilizzati i dati di test sperimentali su Inconel 625 prodotto da SLM e come coefficiente di attrito è stato utilizzato un valore di 0,9. Il comportamento di un singolo strut modellato con sezioni trasversali ellittiche è stato confrontato con un elemento volumetrico rappresentativo e idealizzato per verificare l’approccio proposto. La geometria idealizzata sovrastima i risultati, mentre il modello basato sull’ellisse li sottostimava, ma con un margine di errore minore.

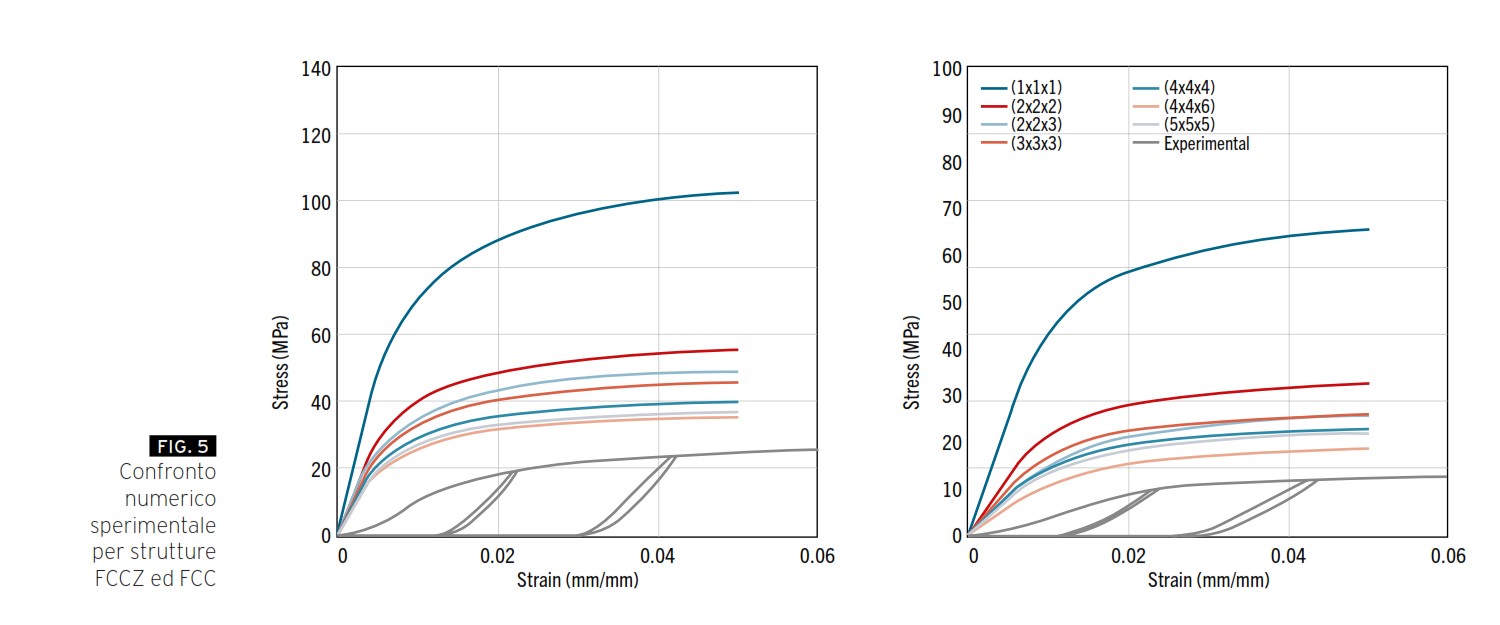

Il modello basato sull’ellisse è stato successivamente utilizzato per studiare la risposta elastica di celle FCC e FCCZ e confrontarla con risultati sperimentali. I risultati mostrati in Figura 5 hanno indicato come questo modello risulti accurato. Con l’aumentare del numero di celle, i risultati sono diventati più precisi; tuttavia, questo modello non può essere utilizzato con strutture di grandi dimensioni a causa dell’enorme costo computazionale associato alle simulazioni di milioni di elementi solidi 3D.

Lozanovski et al. [13] ha anche sviluppato un modello efficace. L’obiettivo principale di questo approccio è estrarre i diametri effettivi degli strut AM e utilizzarli per la simulazione di strutture reticolari a grandezza naturale. Una combinazione del modello della catena di Markov e delle tecniche di simulazione Monte Carlo è stata utilizzata per calcolare le proprietà geometriche sulla base del processo produttivo e per stabilire i diametri effettivi in base all’angolo di costruzione dei montanti e alle dimensioni CAD. Gli autori hanno modellato i reticoli con il diametro dello strut trovato utilizzando il metodo di simulazione Monte Carlo. I risultati delle simulazioni hanno mostrato come la rigidezza delle strutture reticolari BCC e FCC risultino sottostimate. Una migliore concordanza con i risultati sperimentali è stata ottenuta con un aumento del 40% dei diametri delle travi vicino ai nodi (per tenere conto dell’agglomerazione dei materiali).

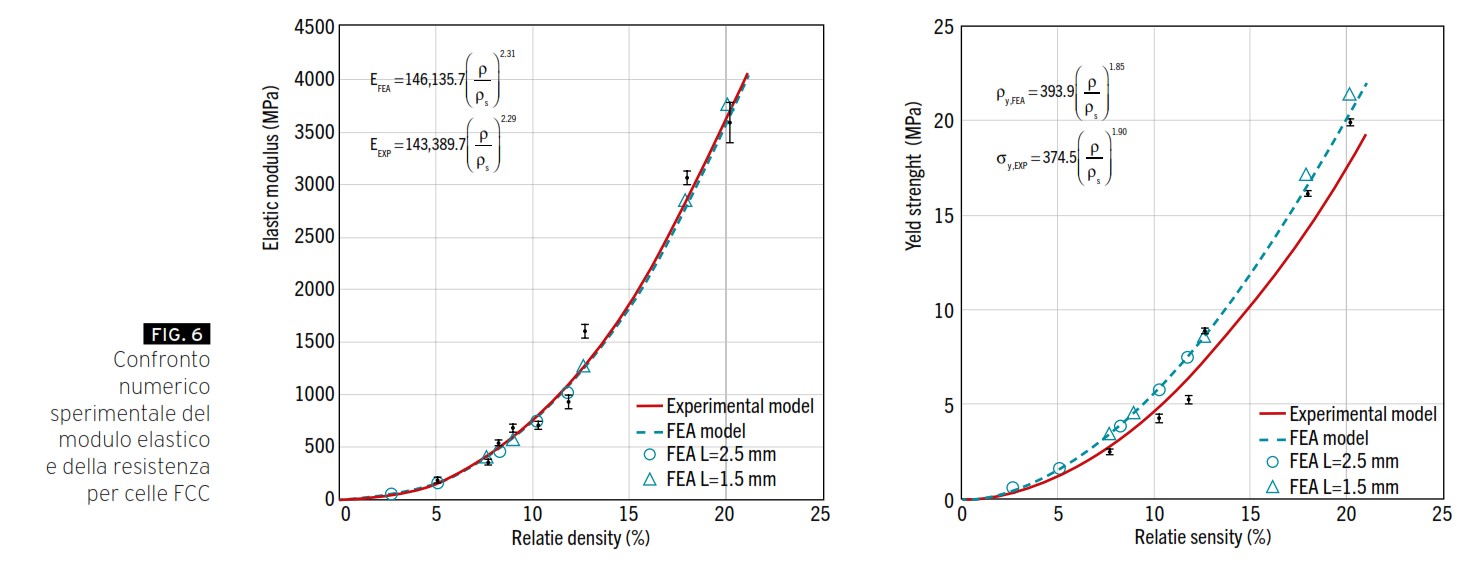

Galarreta et al. [19] hanno utilizzato i dati di tensione-deformazione di un micro-strut rappresentativo e ne hanno sviluppato due modelli elastoplastici bilineari. I risultati delle proprietà meccaniche erano ragionevolmente accurati rispetto al test sperimentale, come mostrato in Figura 6. Gli autori sono stati in grado di ottenere una differenza di errore dell’11% e del 18% rispettivamente in rigidità e carico di snervamento.

Concli e Gilioli [22] hanno sviluppato un modello aggregato in grado di ridurre drasticamente l’onere computazionale. Il che ha consentito la valutazione numerica di sistemi reali complessi. Il parametro chiave di questo modello è la caratterizzazione del materiale (modello materiale). Inizialmente, viene determinato il comportamento plastico del materiale AM sottoposto a prova di trazione. Quindi, viene stabilita una relazione tra la deformazione plastica a frattura e la triassialità utilizzando il modello di danneggiamento di Johnson-Cook. Dopo la convalida dei risultati, la rigidezza di una cella rappresentativa in compressione, tensione, taglio e torsione è stata ottenuta tramite simulazioni FE tridimensionali. I risultati sono stati quindi utilizzati nel modello raggruppato in cui ciascuna cella era rappresentata con una molla non lineare a 6 gradi di libertà, riducendo così il costo di calcolo di molti ordini di grandezza. Per aumentare ulteriormente l’accuratezza di questo modello, anche l’effetto combinato taglio-azione normale dovrebbe essere studiato numericamente.

Modellazione su scala macro

A livello di scala macroscopica, il reticolo è spesso trattato come un continuo con un proprio insieme di proprietà efficaci [33]. Pertanto, è potenzialmente possibile stabilire un’equazione costitutiva rilevante per le strutture reticolari. Questo approccio non è però particolarmente utilizzato per i reticoli metallici; tuttavia, sono già stati sviluppati alcuni modelli fenomenologici per schiume solide.

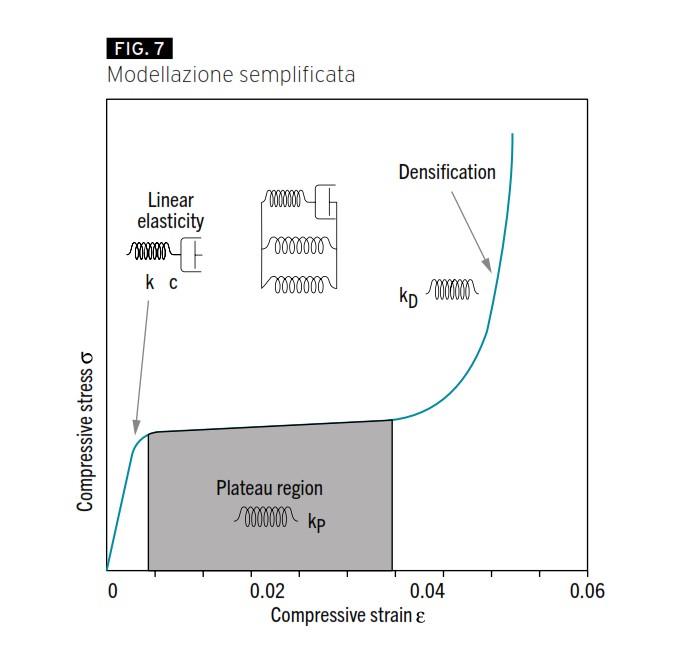

Ad esempio, Liu e Subhash [34] hanno creato un modello fenomenologico in grado di catturare tutte le caratteristiche di sollecitazione-deformazione non lineare dei materiali porosi (schiume polimeriche) sottoposte a grande deformazioni. Allo stesso modo, Goga e Hučko [35,36] hanno modellato una schiuma solida sottoposta a compressione pura usando tre sistemi in parallelo, come mostrato nella Figura 7.

Il primo sistema è composto da una molla con rigidezza k collegata in serie con uno smorzatore avente viscosità c. Questo sistema è denominato modello di Maxwell ed è stato utilizzato per descrivere la regione elastica lineare della curva sforzo-deformazione (compressione). Gli altri due sistemi sono costituiti da molle (kP e kD).

Una molla rappresenta la pendenza della sollecitazione e l’altra viene utilizzata per modellare la regione di densificazione. L’aspetto più importante di questo modello fenomenologico è il rapporto diretto tra i parametri indipendenti e la densità relativa della schiuma. Questo può essere estremamente utile se sfruttato nella modellazione di strutture reticolari.

Una metodologia simile può essere usata anche per reticoli metallici sotto compressione con alcune modifiche nella modellazione parte della regione di plateau (nel caso di comportamento quale ad esempio l’indurimento). La capacità rappresentare il comportamento dei reticoli utilizzando un’equazione costitutiva successivamente introdotta in un modello FE potrebbe ridurre drasticamente il costo computazionale e quindi consentire la simulazione accurata di strutture reticolari complesse anche nel loro complesso.

Conclusioni

L’interesse per le proprietà e le caratteristiche superiori delle strutture reticolari SLM è in costante aumento. Le loro ampie applicazioni e multifunzionalità hanno attirato molta attenzione. La sfida principale in tal senso è tenere conto della complessità delle strutture reticolari utilizzando un modello numerico caratterizzato dal suo basso costo computazionale e buona precisione. Questo documento fornisce una rassegna di nuovi approcci sviluppati esplicitamente per la valutazione numerica delle strutture reticolari a livello di micro- e macro-scala, nonché una panoramica dei principali aspetti numerici che devono essere considerati in ogni configurazione e simulazione FE. Le principali conclusioni di questa revisione sono riassunte come segue.

- Gli aspetti principali dei modelli numerici delle strutture reticolari SLM sono identificati con il tipo di elementi finiti, il modello del materiale, l’effetto dell’attrito e i difetti indotti dal processo. I modelli numerici del reticolo dipendono fortemente da questi parametri che devono essere quindi inclusi con attenzione nel modello FE per ottenere una rappresentazione accurata del comportamento del reticolo.

- La corretta selezione del tipo di elemento FE dipende dal tipo di deformazione e dalle proporzioni del reticolo.

- Il modello del materiale derivato dalla curva sforzo-deformazione del materiale costituente richiede l’implementazione fisica delle imperfezioni.

- Il modello di materiale basato sulla prova di trazione di un micro-strut rappresentativo include tipicamente tutte le imperfezioni geometriche. Tuttavia, non esiste uno standard per eseguire tale test. Inoltre, per strut con orientamenti diversi, le curve sforzo-deformazione potrebbero non essere identiche.

- Esistono modelli per rappresentare il comportamento dei reticoli utilizzando un’equazione costitutiva stabilita tramite la modellazione su scala macro della struttura. L’equazione costitutiva può quindi essere introdotta in un modello FE consentendo le simulazioni di strutture reticolari a grandezza naturale con un costo computazionale notevolmente basso.

La bibliografia completa è disponibile su richiesta. Chi desiderasse riceverla via mail può scrivere alla redazione emanuela.bianchi@tecnichenuove.com