La produzione additiva, come ormai tutti sanno, fabbrica oggetti sommando anziché sottraendo o fondendo materiale. Gli oggetti si costruiscono depositando metalli o polimeri strato su strato invece di ricavarli mediante lavorazioni di forgiatura, stampaggio a iniezione, colata o asportazione di truciolo. Nelle fasi più immature della produzione additiva si ha dato poco peso alla progettazione, usando modelli 3D pensati per la manifattura tradizionali e non progettati ad hoc per quella additiva. È vero che con i materiali e i sistemi di stampa tridimensionale disponibili oggi si può, partendo dallo stesso disegno iniziale, creare un qualsiasi oggetto di metallo o di plastica con caratteristiche meccaniche e fisiche comparabili con lo stesso prodotto realizzato con sistemi tradizionali, ma questa metodologia non sfrutta i veri potenziali di questa tecnologia: creare delle geometrie inedite che con i metodi tradizionali sarebbero state impossibili da realizzare, o troppo costose o che avrebbero richiesto troppo tempo.

Quando si ricorre alla stampa 3D per la prototipazione rapida si può ancora progettare in tradizionale, visto che si tratta di ottenere semplicemente un prototipo estetico o funzionale di un oggetto che poi verrà prodotto con i sistemi consueti. Ma quando si tratta di andare oltre la semplice prototipazione rapida per entrare nel campo della manifattura additiva (ovvero la costruzione di pezzi finali e definitivi), non è più possibile pensare di impiegare modelli 3D che non siano stati concepiti appositamente per la produzione sin dai primi passi del loro sviluppo. Per fare solo un esempio, la manifattura additiva consente di costruire oggetti più leggeri a parità di resistenza meccanica. Perfetti quindi per applicazioni dove il peso è fondamentale, come nel racing o nell’aerospaziale. E qui entrano in gioco l’ottimizzazione topologica e altre peculiarità della progettazione ad hoc per la manifattura additiva.

I progettisti devono dunque iniziare a pensare davvero in additivo, come è emerso tra l’altro nella puntata dello scorso numero di questa rubrica, nella quale alcuni esponenti di aziende produttrici di hardware e service di stampa a tre dimensioni hanno sottolineato per molti versi l’immaturità attuale della progettazione additiva. Naturalmente i progettisti hanno bisogno degli strumenti giusti per poterlo fare, e in questo senso le evoluzioni del software concepito per la costruzione additiva sono estremamente interessanti, sia dal lato delle software house sia da quello dei produttori dei sistemi che si stanno sia muovendo in proprio per sviluppare nuovi software sia stringendo accordi di collaborazione con gli sviluppatori terzi. E non solo dal punto di vista della progettazione pura, ma anche dell’integrazione delle soluzioni per arrivare a un workflow industriale della stampa 3D. Vediamo alcune delle più recenti novità in questo senso.

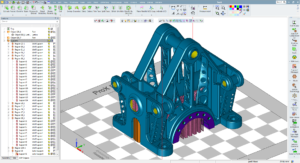

Siemens PLM

Ultimamente molto attiva sul fronte dell’additive manufacturing, Siemens PLM ha lanciato una soluzione completa che integra software per progettazione additiva, simulazione, fabbricazione digitale e gestione di dati e processi. Il “pacchetto” comprende Siemens NX, Simcenter per simulazione e testing, Teamcenter per la gestione del ciclo di vita digitale, Simatic IT Unified Architecture Discrete Manufacturing e Simatic WinCC, per l’esecuzione e l’automazione dei processi produttivi. Siemens PLM sta stringendo anche vari accordi con terze parti. Il più recente è stato con Trumpf per industrializzare la tecnologia di fusione laser. Le due aziende stanno in particolare lavorando insieme allo sviluppo di una soluzione software per la progettazione additiva e la produzione di componenti metallici stampati in 3D. L’obiettivo è snellire e integrare il processo di fusione laser di polveri metalliche (LMF) delle macchine Trumpf nel software NX di Siemens. La soluzione abbraccerà la progettazione di parti destinate alla produzione additiva e la preparazione alla stampa 3D con integrazione della tecnologia Build Processor di Trumpf. Siemens ha siglato un accordo anche con Materialise, con lo scopo di integrare le sue tecnologie software di additive manufacturing nelle soluzioni digitali di Siemens. Anche EOS ha aderito al Siemens PLM Software Partner Program e ora è possibile integrare Siemens NX con il software EosPrint in modo da realizzare un processo AM integrato che copre diversi aspetti, dalla progettazione alla stampa 3D avanzata con i sistemi di stampa EOS.

Materialise

Materialise sta incrementando le soluzioni disponibili in questa raccolta che ha chiamato Materialise Magics 3D Print Suite. Ha stretto in primo luogo accordi con molti costruttori (Arburg, Concept Laser, EOS, Renishaw, Trumpf…), in modo che possano offrire il loro software professionale per la preparazione dei dati in combinazione con le loro macchine grazie al modulo Magics Print. La suite comprende anche il modulo e-Stage che consente la generazione automatica di supporti per Stereolitografia e DLP e l’automazione dei processi di preparazione dei file di stampa e il modulo Robot permette di automatizzare il workflow migliorando la qualità della produzione (rifiutando automaticamente i file di oggetti con pareti troppo sottili o spesse). L’ultimo annuncio riguarda le nuove versioni di 3-matic e Magics (ottimizzazione e preparazione dei dati). In entrambe è stata migliorata l’usabilità. Una novità assoluta è rappresentata invece da Inspector, strumento di controllo che consente di analizzare i dati di tutte le fasi del processo produttivo per rispettare gli standard qualitativi prefissati.

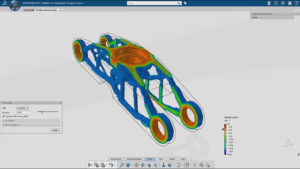

Dassault Systèmes

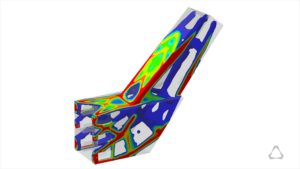

Anche Dassault Systèmes non sta con il software in mano e sta spingendo molto le abilità di manifattura additiva della sua piattaforma 3DExperience. Ad esempio citiamo un accordo stretto con Stratasys per «fornire strumenti per progettare in additivo all’avanguardia in grado di migliorare la funzionalità, l’efficienza e il rapporto di peso delle parti di produzione realizzate con la fabbricazione additiva». In particolare, la sua piattaforma si occupa di ottimizzazione della progettazione (parti più leggere rispetto alla tecnologia di fabbricazione tradizionale per ottenere le stesse prestazioni), analisi della resistenza e della fatica e simulazione del processo di stampa. Dassault Systèmes ha stretto un accordo simile con Renishaw, grazie al quale chi usa 3DExperience può sviluppare, ottimizzare, simulare e impostare lavorazioni di additive manufacturing inviandole direttamente in produzione tramite i sistemi di stampa 3D Renishaw. Saranno disponibili anche applicazioni Catia dedicate che forniranno gli strumenti necessari per sviluppare ed eseguire ottimizzazioni topologiche dei vari pezzi. Delmia viene utilizzato per generare il processo, dall’impostazione del lavoro fino alla generazione dei percorsi laser (percorsi di scansione). La simulazione dell’intero processo, incluse le analisi delle sollecitazioni e le previsioni di distorsione, vengono eseguite con Simulia. Renishaw dispone di QuantAM, software che trasforma i modelli CAD in file pronti da stampare su una macchina Renishaw.

Autodesk

La multinazionale Autodesk segue molto da vicino le tematiche legate alla progettazione e alla manifattura additiva. Non soltanto con i suoi “classici”, come AutoCAD e Fusion 360 (per fare solo due esempi), ma anche con la sua suite Netfabb. Concepita per semplificare il workflow di produzione additiva per la progettazione e la realizzazione di parti stampate in 3D di qualità ottimale per la produzione, Netfabb è diventata una vera e propria soluzione end-to-end che integra funzionalità di simulazione, produzione ibrida (stampa 3D e lavorazioni convenzionali), e stampa collaborativa. Un buon lavoro è stato fatto in particolare su uno dei principali problemi della stampa additiva in metallo, che è rappresentato dalla scarsa prevedibilità degli esiti produttivi. Autodesk, con l’acquisizione di Pan Computing, ha potuto inserire in Netfabb potenti strumenti che consentono di prevedere e regolare le deformazioni in modo che i progettisti possano ottimizzare il loro lavoro di progettazione. In molti casi i pezzi prodotti con la stampa 3D devono essere lavorati successivamente con procedimenti sottrattivi, ad esempio per levigarli e migliorare la finitura superficiali. In Netfabb ora sono integrate funzionalità chiamate near-net shape che prevedono queste lavorazioni creando una superficie stampata in 3D di dimensioni maggiori nei punti dove il materiale sarà sottratto in post-produzione.

MSC Software

Dalla software house MSC Software arriva invece Simufact Additive, un potente ambiente di simulazione per l’ottimizzazione “al primo tentativo” dei processi di additive manufacturing a letto di polvere. Esegue la stima della distorsione e delle tensioni residue nel pezzo e fornisce agli ingegneri di produzione indicazioni su quali compensazioni applicare per ottenere un componente di qualità direttamente al primo tentativo. Permette inoltre di selezionare variabili di controllo per ottimizzare il processo di stampa in 3D e ridurre così tempi e sprechi. Può essere utilizzato per esplorare lo spazio del processo, per esempio esaminando l’influenza di selezione dei materiali, potenza verso velocità, caratteristiche della polvere, percorso di costruzione/modello di ombreggiatura, supporto/strutture interne. Simula l’intero processo, fra cui stampa a letto di polvere, trattamento termico, pressurizzazione, tranciatura del pezzo finito e rimozione della struttura di supporto. Non solo: Simufact Additive utilizza metodi computazionali efficienti per prevedere, ritiri, deformazioni, tensioni residue, posizionamento ottimale del pezzo e struttura di supporto.

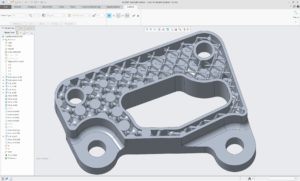

PTC

Un buon occhio alla manifattura additiva lo dà anche l’azienda PTC, che ha reso disponibile Creo Additive Manufacturing Extension, estensione del software di modellazione 3D Creo mirata a fornire un unico ambiente per progettare, ottimizzare, convalidare e verificare tramite stampa i modelli. Usando Creo dallo sviluppo del concept fino alla stampa, secondo PTC «si riducono gli errori, il numero di attività tediose e i tempi del processo poiché non è più necessario passare da un pacchetto software all’altro». Con Creo è possibile creare strutture di reticoli uniformi controllate parametricamente. È disponibile anche il controllo della variabilità, con la possibilità di rinforzare un reticolo. Combinando questa funzionalità con la simulazione, si può ottimizzare la struttura del reticolo per soddisfare contemporaneamente più requisiti di progettazione. La connessione diretta a stampanti Stratasys e 3D Systems consente di conoscere i tempi di realizzazione, l’utilizzo dei materiali e l’assegnazione di colori e materiali. Creo Additive Manufacturing Extension riconosce ogni stampante e le relative funzionalità, permettendo di valutare eventuali problemi di produzione fin dalle prime fasi del processo.

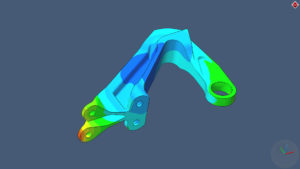

Altair

Anche l’americana Altair offre metodologie e soluzioni per la progettazione additiva. «Per sfruttare appieno il potenziale dell’additive manufacturing – ha recentemente dichiarato Carlo Seclì, di Altair Italia – risulta essere vitale stabilire un processo end-to-end. Ciò richiede un approccio di progettazione guidata dalla simulazione e la conoscenza delle regole di progetto relative a questo processo produttivo guidata. Solo combinando strumenti e know-how a disposizione di progettisti e designers vedremo la vera svolta della tecnologia. Con questa tipologia di eventi vogliamo diffondere ed incrementare l’uso dell’Additive Manufacturing in Italia aiutando ad industrializzarne il suo utilizzo. L’ottimizzazione topologica così come offerta da noi accoppiata con l’additive manufacturing supporta lo sviluppo e la produzione di prodotti innovativi che sono leggeri ed allo stesso tempo strutturalmente efficienti». All’Hannover Messe dell’anno scorso, Altair ha presentato l’intero processo di sviluppo e produzione di un componente stampato in alluminio. Il pezzo è stato progettato ed ottimizzato con Inspire, successivamente è stato utilizzato nCode DesignLife per effettuare le analisi a fatica ed infine con Click2Cast di SolidThinking si sono svolte le simulazioni di colata. Il design realizzato è stato poi stampato grazie a una stampante di Voxeljet.

Amtop

Merita un accenno anche Amtop, una serie di strumenti per l’ottimizzazione di prodotto e processo, particolarmente mirata alla progettazione e all’ingegnerizzazione di prodotti industriali strutturali da realizzare con tecnologie additive. Si tratta più precisamente di una piattaforma sviluppata da Itacae che integra diversi software distribuiti dalla società torinese specializzata in consulenza in ingegneria e innovazione. Amtop, acronimo di Additive Manufacturing Tool Optimization Platform, è composta da quattro moduli: Amcad (generazione e modifica di superfici, a partire da mesh a triangoli provenienti da scansioni o calcoli di ottimizzazione topologica), Amfem (generazione e modifica di mesh Hexa a partire da mesh a triangoli), Amopt (algoritmo di ottimizzazione topologica che restituisce un modello FEM con layout materiale ottimizzato) e Amsol (integrazione con il solutore free e open source per l’analisi ad elementi finiti CalculiX). Amtop è integrato con PTC Creo (preparazione del modello Cad e del modello Fem, reverse engineering), MSC Apex Modeler (preparazione del modello Fem) e Caess ProTop (ottimizzazione topologica).

3D Systems

Anche la società americana specializzata nella produzione di stampanti 3D per polimeri e metalli 3D Systems si sta occupando molto da vicino della componente software della manifattura additiva. Ha in particolare reso disponibile 3DXpert, soluzione per la razionalizzazione e l’automazione dei processi di pre e post-produzione per la stampa diretta con metallo. Si tratta di un pacchetto concepito per coprire l’intero flusso di lavoro che si inserisce tra la progettazione vera e propria del pezzo e la sua stampa fisica: importazione dei dati, ottimizzazione della geometria, predisposizione della piattaforma di costruzione, invio del file alla stampante, gestione delle fasi di post-lavorazione. 3DXpert utilizza la tecnologia Volume Representation (V-Rep) per creare e modificare micro reticoli per ottimizzare le parti risparmiando peso e materiale. 3D Systems ha anche collaborato con PTC per integrare 3D Sprint SDK nella piattaforma Cad Creo in modo che gli utenti possano inviare il loro file CAD di progettazione direttamente a una stampante 3D.