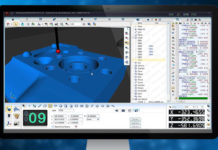

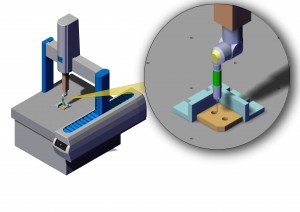

L’uso di calibri funzionali è generalmente limitato ai casi in cui debbano essere verificati una grande quantità di componenti in modo che il tempo ridotto di ispezione possa compensare l’elevato costo di produzione del calibro. Per questo motivo, il controllo delle tolleranze geometriche per la stragrande maggioranza di pezzi prodotti si realizza attraverso l’elaborazione manuale dei dati raccolti con strumenti di misura tradizionali, o via software, utilizzando una macchina di misura a coordinate (CMM, fig. 1). In questo caso un calibro è simulato usando i dati rilevati dalla macchina ed elaborando i risultati attraverso un’analisi grafica oppure utilizzando opportuni software dedicati.

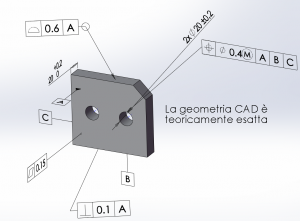

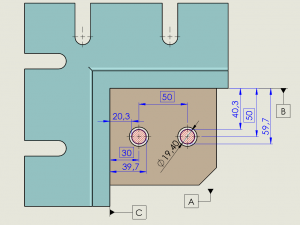

Si consideri ad esempio il componente di figura 2. Per il calcolo della tolleranza disponibile, è necessario utilizzare una procedura complessa che comporta il controllo del diametro del foro, la somma della tolleranza al bonus disponibile e infine il rilievo della posizione dell’asse del foro (la procedura è stata illustrata nei quaderni di progettazione di luglio 2011). Naturalmente si richiede il bloccaggio del pezzo in un sistema di riferimento a 3 piani (Datum Reference Frame, DRF) rispettando la sequenza dei datum prevista dal disegno (fig. 3).

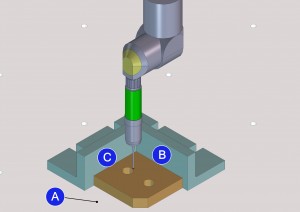

Per questo motivo viene illustrata una nuova procedura semplice e immediata attraverso delle considerazioni sulle dimensioni del contorno del foro, definendo una relazione dinamica e funzionale tra la dimensione del foro soggetta a tolleranza dimensionale e la tolleranza di posizione. Se si considerano tutte le posizioni assunte dal foro all’interno della zona di tolleranza di 0.4 mm, viene ottenuto un contorno interno da non violare che definisce la dimensione virtuale cioè il contorno teorico interno di accoppiamento (Inner Boundary, IB); la dimensione virtuale è una quantità costante (19,4 mm), ottenuta sottraendo la tolleranza (0.4) dalla dimensione di massimo materiale (19,8). Questa dimensione corrisponde anche a quella dei perni di controllo di un calibro funzionale, che possono essere simulati da un controllo effettuata con macchina di misura a coordinate.

Il controllo con macchina CMM dovrà quindi evitare che il contorno del foro violi l’Inner Boundary-Volendo ottenere le distanze dai riferimenti dell’Inner Boundary della figura 4, basterà addizionare e sottrarre, dalla dimensione teoricamente esatta, la metà della dimensione virtuale.