Il product development rappresenta uno dei processi più complessi, stimolanti e, purtroppo, meno compresi di un’azienda. A differenza di altri processi aziendali è fortemente cross funzionale. Inoltre ogni progetto di sviluppo prodotto è unico. Non fraintendiamoci, gli step di sviluppo devono essere fissati per mezzo di milestones e deliverables comuni, ma i dettagli di ciascun progetto necessitano di poter essere trattati come unici. E questo solo per limitarsi a quanto accade dentro una compagnia.

Quando si parla di sviluppo prodotto il più delle volte si lavora con clienti esterni, le cui volontà sono sempre più difficili da interpretare, e con tecnologie che evolvono ad un ritmo frenetico. Un primo passo verso la comprensione di come ridurre efficacemente gli sprechi nel processo di product development è riconoscere che esistono tre aspetti che devono essere ottimizzati. Si tratta di aspetti quantitativi che possono essere definiti come tre distinte dimensioni dello sviluppo prodotto.

Anzitutto il tempo. Deve essere il minimo possibile per ciascun nuovo progetto. Per stare un passo avanti alla concorrenza e per aumentare la vita di un prodotto prima che questo diventi obsoleto sul mercato. Poi il prezzo. Deve essere il massimo possibile. Per far questo il prodotto dovrebbe essere innovativo e comprendere i bisogni del cliente. Ultimo ma non ultimo, il costo. Ovviamente i costi devo diminuire, sempre. Tutti i fenomeni che allontanano il prezzo, il tempo di sviluppo e il costo di un prodotto dal loro valore ottimale sono da considerarsi sprechi.

Cos’è il lean thinking?

Il concetto di spreco e la parola lean, snello, inteso come alleggerito dagli sprechi, sono termini che hanno iniziato a diffondersi nelle aziende partire da fine anni ’80. Il modo in cui il metodo di produzione snella è stato modellato e diffuso è ormai storia. Nel penultimo decennio del secolo scorso i produttori di auto americane soffrivano tremendamente la concorrenza dei costruttori giapponesi. I dirigenti e gli studiosi americani non riuscivano a spiegarsi perché questo stesse accadendo. Legislazioni più permissive in materia di diritti del lavoro? Costi inferiori di materiali e manodopera? Queste spiegazioni non convincevano.

Nel 1990 gli studiosi del MIT James Womack, Daniel Jones e Daniel Roos pubblicarono “The machine that changed the world”. Un libro che spiega come Toyota e altre aziende giapponesi avevano individuato e implementato quello che gli autori definivano “lean manufacturing”. Da allora termini come “muda” il giapponese per spreco, kanban, 5s e JIT, Just In Time, sono diventati di uso corrente e delineano metodologie ormai diffusissime nel campo della produzione. Womack e Jones pochi anni dopo pubblicano “Lean Thinking” andando ancora oltre. Gli autori identificarono i principi su cui si basava la produzione snella e pensarono ad una sua diffusione all’intera impresa compreso lo sviluppo prodotto. Concetti come valore e spreco sono diventati sempre più importanti. Tuttavia nonostante le numerose eccellenze registrate dal lato manufacturing, il pensiero snello continua, ancora oggi, a diffondersi negli uffici di progettazione molto lentamente, e si può affermare che questi abbia poco più che scalfito il processo di product development.

Prima di tutto va messo in chiaro che le differenze che esistono tra produzione e progettazione restano valide anche per quanto riguarda la filosofia lean. I principi base possono anche essere gli stessi ma le differenze intrinseche tra i due processi richiedono degli adattamenti specifici. Se l’obiettivo della produzione è di produrre oggetti in sequenza, con una qualità condivisa a costi sempre inferiori, lo scopo del product development è di creare prodotti sempre nuovi e sempre più in grado di migliorare la vita dei consumatori. Nella produzione valgono le best practices e parole chiave del lean manufacturing come flow e value hanno significati concreti.

Nello sviluppo prodotto si lavora con, per così dire, “good practices”, il flusso è ad un livello astratto e il valore delle scelte progettuali su un oggetto è difficilmente verificabile nell’immediato. Un esempio della conseguenza di queste differenze è l’importanza di creare “conoscenza riusabile”. Sia nel manufacturing che nel product development si tratta di un pilastro. Ma mentre nella produzione rimuovere gli sprechi e il controllo del flusso di prodotti è prioritario nello sviluppo questo va in secondo piano rispetto alla capacità di creare conoscenza riusabile o maggior valore percepito dal consumatore. Aspetti che potenzialmente permettono all’azienda di risparmiare denaro altrimenti speso in cicli di ri-progettazione o ritardi nel time to market.

Lean product development

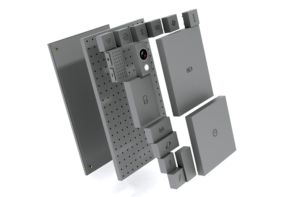

Dal lato persone si formano team cross funzionali nei quali si promuove la costruzione di competenze e il concetto di “ingegnere di sistema/imprenditore” che si fa carico del processo di sviluppo dal concept alla produzione. Da un punto di vista di processo importanti caratteristiche del product development snello sono la set-based concurrent engineering e la standardizzazione. Il set-based concurrent engineering è un metodo di progettazione che si propone come alternativa del point-based engineering. Il point-based engineering affronta lo sviluppo di una soluzione partendo da un brainstorming di alternative e da una rapida individuazione di un concept vincente che viene definito sempre più nei dettagli per step successivi. Il set-based engineering, concetto caro al Toyota product development, approccia lo sviluppo partendo da un gruppo ristretto di soluzioni, differenziate secondo un set di parametri.

Le soluzioni avanzano in parallelo con un severo processo di selezione che risulta, però, dilazionato. La scelta del concept finale avviene così, in un momento successivo rispetto al classico approccio point-based, ma la soluzione scelta sarà sicuramente più ottimizzata e avverrà a valle di una maggiore conoscenza accumulata dagli attori del product development. Visto che alla definizione del concept è legata gran parte dei costi di investimento che si dovranno sostenere in produzione, quanto più questa scelta è ottimizzata ed effettuata con un maggiore livello di conoscenza tecnica delle parti tanto più si rivelerà proficua. Fino a questo punto, abbiamo parlato di concetti lean applicati allo sviluppo prodotto. Proseguiamo questo approfondimento puntando direttamente all’attività cardine del product development, la progettazione, e ai metodi più interessanti per ottenere una riduzione degli sprechi in questo ambito.

Value engineering

Un intento del lean design è quello di aumentare il valore di un prodotto. Detto questo va da sè che occorre decidere come il valore sia definito, misurato e ottimizzato. Abbiamo intuito che un team cross funzionale debba partecipare alla definizione di valore. Ma è importante capire il ruolo di questo team nella definizione e percezione del valore. Una definizione di valore può essere, performance percepite dal cliente per unità di costo. Si può allora pensare di aumentare il valore di un prodotto a parità di costo o ridurre il costo del suddetto a parità di valore.

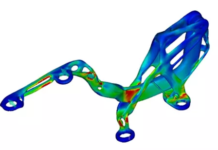

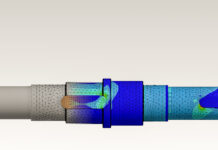

È precisamente questo il fine del value engineering. Si tratta di un approccio sistematico il cui fine è aumentare il valore di un prodotto tramite l’identificazione di funzioni legate a detto prodotto e l’assegnazione di priorità a dette funzioni relazionandole al loro costo e cercando di minimizzarlo secondo, appunto, le priorità definite. Alte performance a costi troppo elevati o basse performance a costi sostenibili non sono accettabili. La definizione di valore è insidiosa ma l’approccio di legare il valore a funzioni e performance è efficace.

Modular Design