Le norme ISO, con l’introduzione del principio di indipendenza (ISO 8015), hanno stabilito che, poiché le tolleranze dimensionali non risultano più limitanti le tolleranze geometriche, queste andrebbero tutte indicate nei disegni che risulterebbero quindi enormemente appesantiti da tante indicazioni e quindi poco chiari. La norma UNI EN 22768/2, prescrivendo tolleranze generali geometriche, permette di semplificare le indicazioni e quindi la lettura dei disegni, facilitando nello stesso tempo la scelta delle tolleranze.

La norma UNI EN 22768/2 prevede l’uso di tre classi di tolleranza (H-K-L, di precisione decrescente) e prescrive valori per le tolleranze di rettilineità, planarità, perpendicolarità, simmetria e oscillazione circolare. Si ricorda che, analogamente, la UNI EN 22768/1 indica le tolleranze generali dimensionali, lineari ed angolari, raggruppate nelle classi di precisione f, m, c, v.

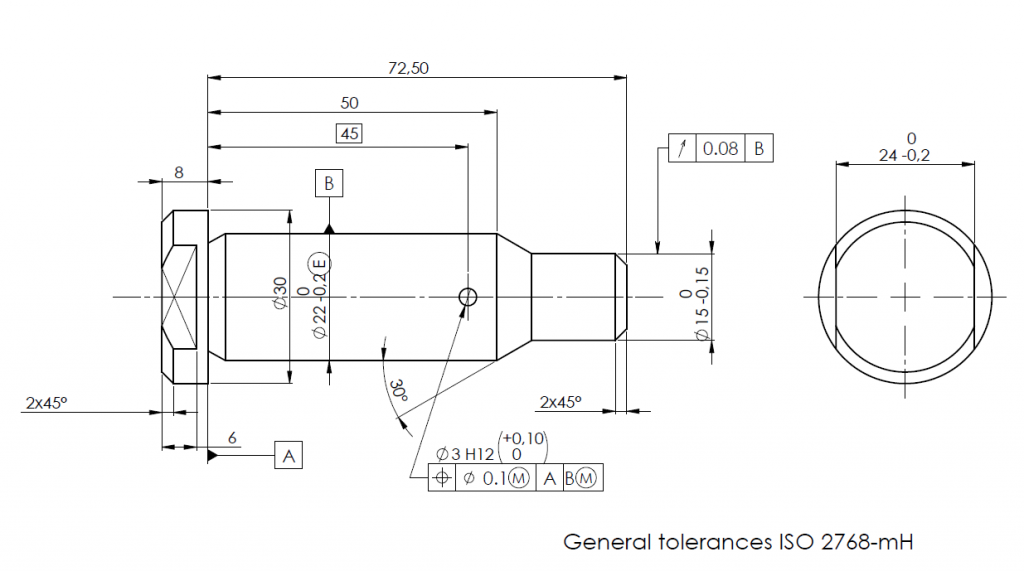

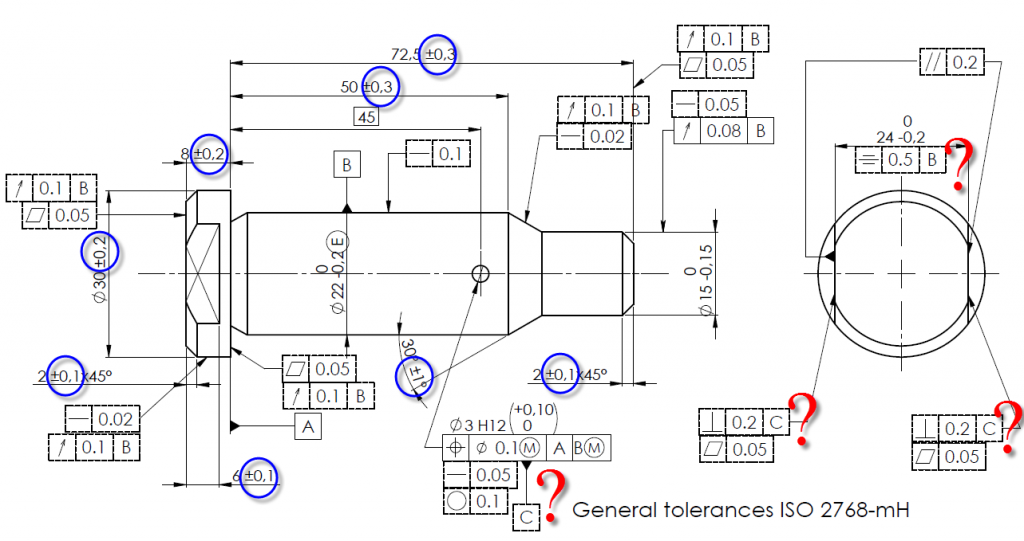

Purtroppo è possibile dimostrare che l’indicazione delle tolleranze generali rende difficoltosa l’interpretazione degli errori e la relativa fase di controllo, prendendo addirittura come esempio la figura riportata nella norma ISO 2768/2 (fig. 1). Bisognerebbe fare un grande sforzo di immaginazione per stabilire che, interpretando le tolleranze generali di qualità H, sia possibile definire un riferimento C (asse del foro) rispetto al quale sono specificati gli errori di perpendicolarità delle due facce fresate. In sostanza, le tolleranze generali indicano errori di orientamento, senza stabilire i datum. Un altro errore consiste nella definizione dell’errore angolare generale, come sulla piastra di figura 2. Per il controllo, il pezzo deve essere appoggiato sul lato maggiore o minore? Infatti, la zona di tolleranza diventa sempre più ampia all’aumentare della distanza dalla superficie di riferimento.

Fig. 1 – Prendendo come esempio la figura riportata nella norma ISO 2768/2, è possibile dimostrare che l’indicazione delle tolleranze generali rende difficoltosa l’interpretazione degli errori e la relativa fase di controllo (i cerchi blu della figura in basso e i riquadri tratteggiati mostrano l’interpretazione delle tolleranze generali). Infatti bisognerebbe fare un grande sforzo di immaginazione per stabilire che, interpretando le tolleranze generali di qualità H, sia possibile definire un riferimento C (asse del foro) rispetto al quale sono specificati gli errori di perpendicolarità delle due facce fresate.

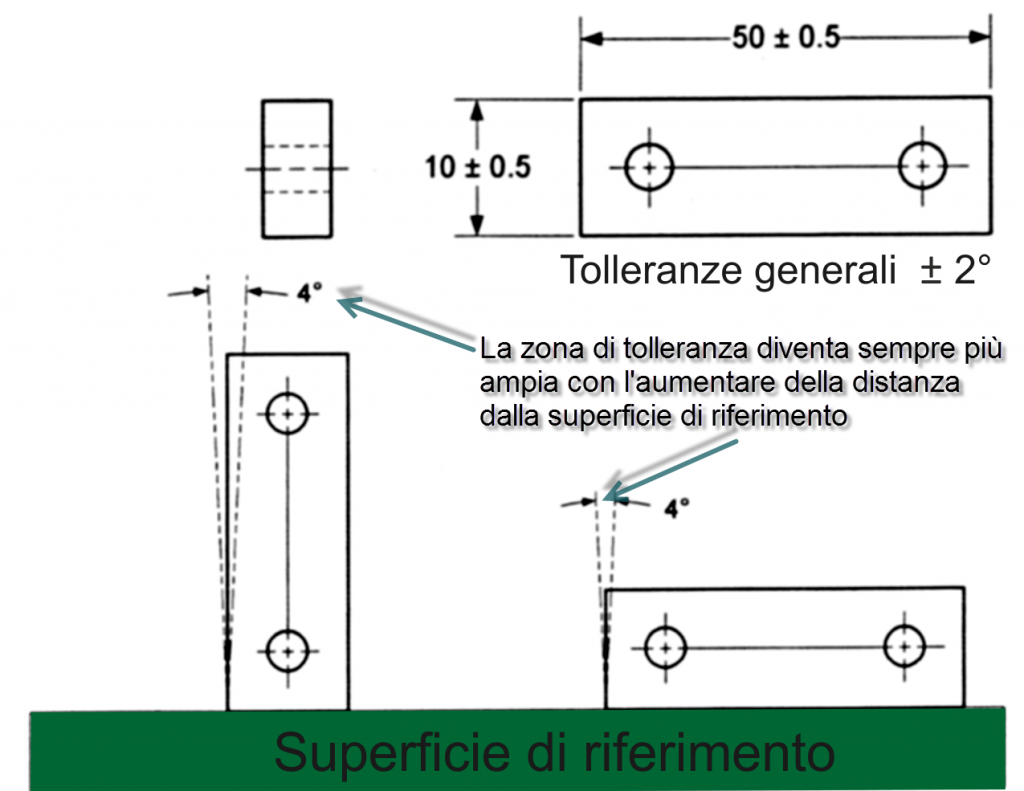

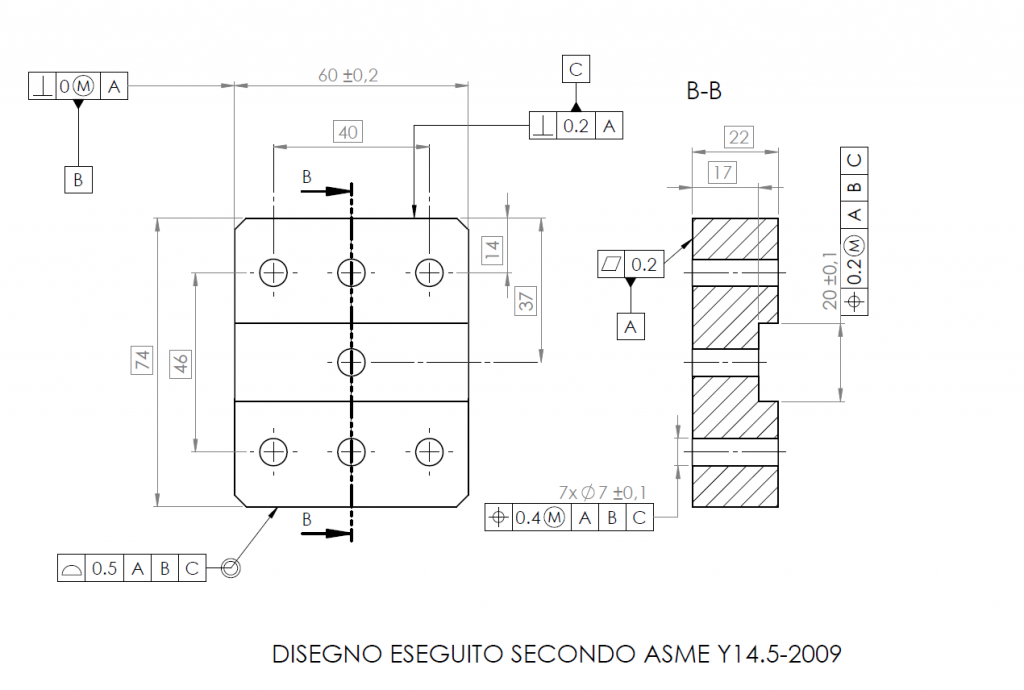

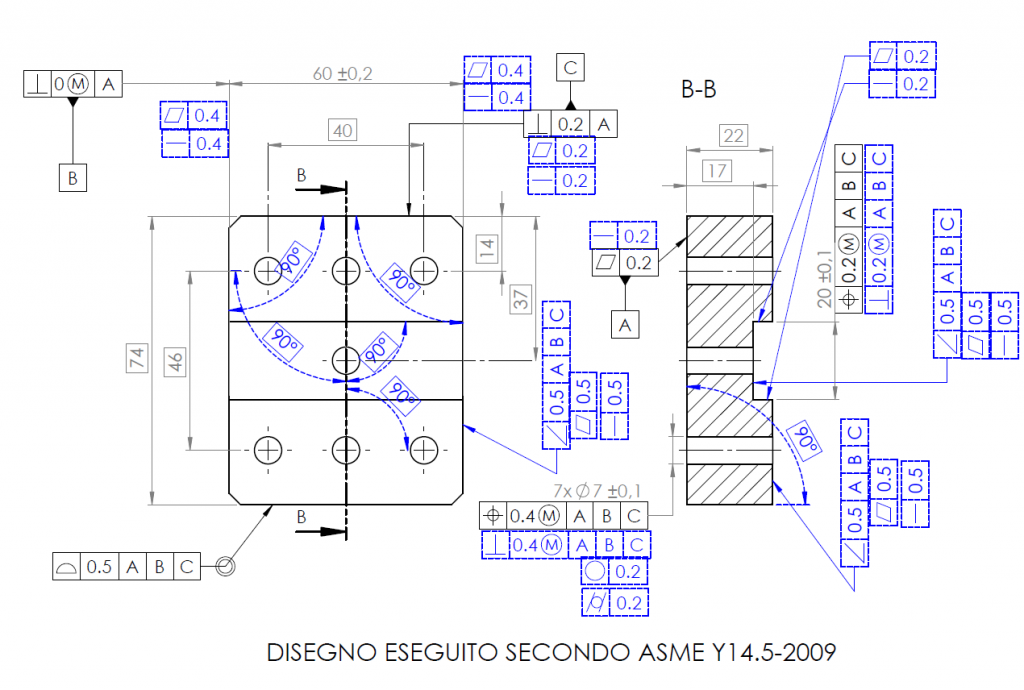

La norma ASME Y14.5 del 2009 rende inutile l’indicazione delle tolleranze generali, poiché utilizza come default il principio di inviluppo, che permette di limitare gli errori di forma. Inoltre la tolleranza sul profilo localizza e orienta tutte le superfici del pezzo (tranne le superfici di riferimento, che hanno altri controlli specifici, fig. 3). La figura 4 evidenzia la potenzialità di tale specificazione, che permette di eliminare le tolleranze generali sia dimensionali che geometriche, rendendo la fase di controllo univoca e coerente.

Fig. 2 – Un altro errore consiste nella definizione dell’errore angolare generale, come sulla piastra in alto. Per il controllo, il pezzo deve essere appoggiato sul lato maggiore o minore? Infatti, la zona di tolleranza diventa sempre più ampia all’aumentare della distanza dalla superficie di riferimento.

Fig. 3 – La norma ASME Y14.5 del 2009 rende inutile l’indicazione delle tolleranze generali, poiché utilizza come default il principio di inviluppo, che permette di limitare gli errori di forma.

Fig. 4 – I riquadri blu colorati mostrano le indicazioni implicite del disegno e evidenziano la potenzialità di tale specificazione, che permette di eliminare le tolleranze generali sia dimensionali che geometriche, rendendo la fase di controllo univoca e coerente. La tolleranza generale sul profilo localizza e orienta tutte le superfici del pezzo (tranne le superfici di riferimento A, B e C, che hanno altri controlli specifici).