Il Gruppo CRP di Modena è formato da sei aziende la cui attività spazia dalle lavorazioni meccaniche con macchine a controllo numerico di precisione alla stampa 3D, dalla produzione di materiali per la stampa mediante sinterizzazione laser selettiva alla produzione di moto elettriche da strada. Realtà diverse che però hanno in comune il denominatore dell’innovazione. E della voglia e capacità di avventurarsi in sperimentazioni che coinvolgono anche giovani promesse, come testimonia il progetto di un’impugnatura per una racchetta da tennis dal design futurista che CRP Technology ha portato avanti assieme a due studenti del corso di laurea in design del prodotto dell’Accademia di Belle Arti di Rimini, Mario Coppola e Salvatore Gallo. L’idea è nata proprio da loro, che hanno pensato a una completa riconfigurazione dell’impugnatura sia dal punto di vista della sua estetica sia da quello della reattività. In particolare, tutte le parti della racchetta sono state rimodellate in base a uno studio aerodinamico volto a migliorare le prestazioni dell’atleta in gara. Il design del prototipo è stato portato avanti scorporando l’oggetto nelle tre parti fondamentali: il manico, la gola e la testa. Per ognuna di esse sono state studiate delle varianti strutturali. Contemporaneamente è stata lavorata l’intera scocca al fine di ottenere la massima omogeneità ed equilibrio. Le modififi che che sono state apportate, si sono rivelate fondamentali per il miglioramento delle prestazioni della racchetta, andando ad ideare un “nuovo” concetto di racchetta che si contraddistingue per struttura, forma e particolarità.

Il Gruppo CRP di Modena è formato da sei aziende la cui attività spazia dalle lavorazioni meccaniche con macchine a controllo numerico di precisione alla stampa 3D, dalla produzione di materiali per la stampa mediante sinterizzazione laser selettiva alla produzione di moto elettriche da strada. Realtà diverse che però hanno in comune il denominatore dell’innovazione. E della voglia e capacità di avventurarsi in sperimentazioni che coinvolgono anche giovani promesse, come testimonia il progetto di un’impugnatura per una racchetta da tennis dal design futurista che CRP Technology ha portato avanti assieme a due studenti del corso di laurea in design del prodotto dell’Accademia di Belle Arti di Rimini, Mario Coppola e Salvatore Gallo. L’idea è nata proprio da loro, che hanno pensato a una completa riconfigurazione dell’impugnatura sia dal punto di vista della sua estetica sia da quello della reattività. In particolare, tutte le parti della racchetta sono state rimodellate in base a uno studio aerodinamico volto a migliorare le prestazioni dell’atleta in gara. Il design del prototipo è stato portato avanti scorporando l’oggetto nelle tre parti fondamentali: il manico, la gola e la testa. Per ognuna di esse sono state studiate delle varianti strutturali. Contemporaneamente è stata lavorata l’intera scocca al fine di ottenere la massima omogeneità ed equilibrio. Le modififi che che sono state apportate, si sono rivelate fondamentali per il miglioramento delle prestazioni della racchetta, andando ad ideare un “nuovo” concetto di racchetta che si contraddistingue per struttura, forma e particolarità.

Il ruolo di CRP Technology

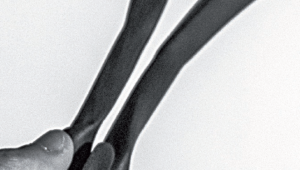

CRP Technology ha fatto la sua parte nel materializzare questo progetto trasformandolo in un prototipo che ha costruito in maniera monolitica, ed è proprio questa una delle caratteristiche salienti della manifattura additiva che non ha i limiti di quella sottrattiva (la classica produzione con macchine a controllo numerico come frese e trapani, per capirci) con le sue stampanti 3D professionali basate sulla sinterizzazione laser selettiva (SLS) presenti nel reparto di fabbricazione additiva dell’azienda modenese. Il materiale scelto per la realizzazione del prototipo si chiama Windform XT 2.0, il particolare materiale che CRP ha sviluppato internamente pensando proprio alle applicazioni estreme nell’ambito della prototipazione e produzione rapida. Si tratta di materiale molto usato nell’ambito del mondo del motorsport e dell’aerospazio per le sue proprietà meccaniche. Caricato in fifi bra di carbonio e a base poliammidica, viene utilizzato in applicazioni in cui è richiesta una forte resistenza agli stress, al danneggiamento, garantendo al tempo stesso grande leggerezza grazie alla presenza del carbonio.

Dall’idea al progetto

Il percorso scolastico parte di Mario Coppola e Salvatore Gallo è partito da due basi differenti in quanto provengono uno dal liceo artistico e l’altro dal tecnico commerciale. Le loro strade si sono incrociate all’interno del corso di design del prodotto presso la L.A.B.A. di Rimini. «Il motivo che ci ha spinto ad affrontare questo tema – spiega Mario Coppola – era un’esercitazione dettata dal nostro docente, il quale ci chiedeva di riconfifi gurare formalmente uno strumento di qualsiasi sport. Abbiamo pensato che la racchetta poteva avere diversi elementi da sviluppare». Per accorciare i tempi di sviluppo i due studenti hanno affrontato la progettazione in maniera parallela, in modo da avere lo stesso carico di lavoro e potersi concentrare meglio sui dettagli di lavorazione suddividendo il progetto in due parti di analogo peso di progettazione. «Dopo aver ottenuto le due parti – interviene Salvatore Gallo – abbiamo creato una struttura univoca ed equilibrata. Per disegnare il tutto abbiamo usato Cinema 4D di Maxon. Non è una scelta molto comune nel campo della progettazione industriale visto che è stato concepito come un programma per l’animazione, ma è un software capace di lavorare superfici estremamente complesse». Una testimonianza forte di come gli attrezzi di lavoro, in questo caso il software, possano essere strumenti duttili al servizio dei progettisti senza che si cada nell’errore di essere al servizio dei programmi.

Dal progetto all’oggetto

Una volta terminato il progetto, Mario Coppola e Salvatore Gallo lo hanno presentato al loro docente nell’ambito dell’esame fi nale che hanno sostenuto brillantemente.

Tanto che sono stati consigliati di presentarlo a CRP Tecnology per dare un corpo concreto alla loro ideazione. E l’azienda non ha esitato a mettere a disposizione macchine, materiali e tecnologi per trasformare i bit in atomi.

«Il prossimo step – concludono i due studenti – sarà quella di farla testare a dei professionisti per avere un riscontro defi nitivo sul nostro lavoro e in particolare sull’ergonomia del manico. A questo punto potremmo pensare a una linea di racchette da tennis con le forme del manico personalizzate ad hoc in base alle caratteristiche di gioco e fi siche di ogni singolo tennista».