MecSpe, la fiera internazionale di riferimento per l’industria manifatturiera che si è tenuta dal 23 al 25 marzo a Parma e che ha registrato un’affluenza di 45.817 visitatori qualificati, è stata l’occasione per vedere dal vivo il meglio dell’innovazione al servizio del mondo industriale e professionale. Tra le aree dimostrative sparse per gli undici saloni tematici dell’evento (la cui prossima edizione sarà sempre a Parma tra il 22 e il 24 marzo 2018) – concepite in modo da offrire ai visitatori una panoramica completa su materiali, macchine e tecnologie innovative – alla manifattura additiva e alla progettazione pensata appositamente per valorizzare la stampa 3D è stata dedicata anche l’area Produzione additiva 4.0: dal progetto all’oggetto: creare e produrre combinando tecnologie e materiali differenti. Le attività dell’area sono state articolate attorno a vari punti focali. Da una parte un roller progettato da Autodesk appositamente per questa iniziativa adottando innovativi criteri di “generative design” per renderlo più leggero a parità di resistenza. Dall’altra, perché la teoria non rimanga tale, una stampante Stratasys F370 con tecnologia FDM (vista per la prima volta in italia operativa in occasione di MecSpe) che ne ha stampato diverse versioni in diretta durante i tre giorni della manifestazione. Gli organizzatori avevano promesso tecnologie differenti all’opera nell’area, ed ecco il terzo punto focale: un’altra stampante Stratasys, questa volta con tecnologia PolyJet (il modello Objet 30 Prime), alla quale era stato affidato il compito di stampare in diretta un gadget da regalare ai visitatori: un gettone (con relativo portagettone) da poter usare come “monetina” per il carrello della spesa, prodotto in 31 unità per ogni sessione di stampa. L’ultimo tassello dell’area, in ordine di citazione ma non certo per importanza, è stato affidato al mondo della ricerca e dell’università. In particolare I ricercatori della sede di Torino dell’Istituto Italiano di Tecnologia, Center for Sustainable Future Technologies (CSFT@PoliTo) e quelli del Politecnico di Torino (Dipartimento di Ingegneria Gestionale e della Produzione, DIGEP, e Dipartimento di Scienza Applicata e Tecnologia, DISAT) hanno mostrato gli studi sviluppati nei loro laboratori nell’ambito dell’additive manufacturing (AM) polimerico e metallico.

Il roller secondo Autodesk

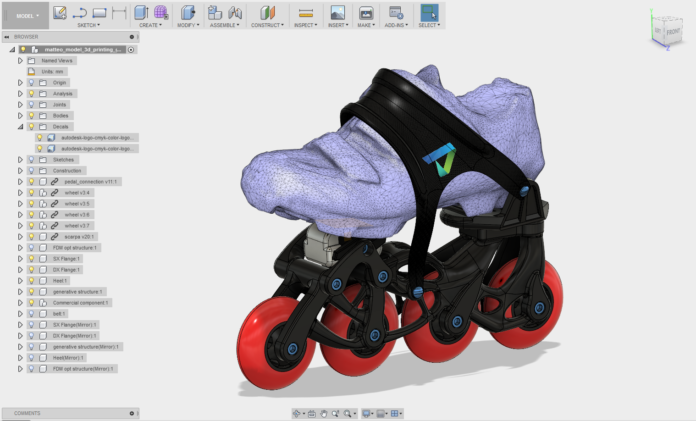

Il roller è stato progettato da Autodesk in modo da sottolineare l’importanza delle tecniche di progettazione studiate appositamente per la manifattura additiva ed è stato stampato in 3D impiegando materiali al vertice della gamma dei polimeri disponibili per la stampa FDM professionale. Autodesk segue con particolare attenzione l’evoluzione delle tecnologie additive, con l’obiettivo ben chiaro di diventare un riferimento per chiunque voglia immaginare , progettare e realizzare le proprie idee. Secondo l’azienda specializzata nei software di progettazione, il periodo che stiamo attraversando rappresenta la frontiera di una nuova era industriale, al pari di quelle che l’hanno preceduta. Un’era in cui i prodotti, la domanda e la produzione stanno radicalmente cambiando. Tecnologie come la manifattura additiva, la realtà aumentata e virtuale, l’Internet delle cose e la robotica cambieranno il modo di lavorare di ingegneri e progettisti. Luoghi e cose sono sempre più connessi, intelligenti e dinamici rispetto al passato. «Questa area dimostrativa – afferma Matteo Crocetti, Technical Sales Specialist di Autodesk – ha rappresentato l’opportunità di mostrare le novità tecnologiche attraverso la presentazione e l’utilizzo della piattaforma di sviluppo prodotto Autodesk Fusion 360 nell’ambito della progettazione di componenti per la produzione additiva. In collaborazione con gli altri partner abbiamo sviluppato il roller attraverso la modellazione 3D parametrica, utilizzando funzionalità di ottimizzazione del peso e della forma». Con Fusion 360, Autodesk intende cambiare il modo di progettare. Con l’ausilio di un unico strumento che unisce la progettazione industriale, meccanica e di stile con la capacità di condivisione delle informazioni a tutto il team di sviluppo, i progetti, in qualsiasi momento e da qualsiasi piattaforma (Mac, PC), hanno a disposizione un’ambiente completo per lo sviluppo prodotto. Nella postazione dedicata alla progettazione additiva, i modelli progettati per l’area erano visibili anche su un grande monitor e specialisti di Autodesk hanno risposto alle domande dei visitatori sulle modalità di progettazione in additivo e sulle peculiarità dei prodotti in stampa.

, progettare e realizzare le proprie idee. Secondo l’azienda specializzata nei software di progettazione, il periodo che stiamo attraversando rappresenta la frontiera di una nuova era industriale, al pari di quelle che l’hanno preceduta. Un’era in cui i prodotti, la domanda e la produzione stanno radicalmente cambiando. Tecnologie come la manifattura additiva, la realtà aumentata e virtuale, l’Internet delle cose e la robotica cambieranno il modo di lavorare di ingegneri e progettisti. Luoghi e cose sono sempre più connessi, intelligenti e dinamici rispetto al passato. «Questa area dimostrativa – afferma Matteo Crocetti, Technical Sales Specialist di Autodesk – ha rappresentato l’opportunità di mostrare le novità tecnologiche attraverso la presentazione e l’utilizzo della piattaforma di sviluppo prodotto Autodesk Fusion 360 nell’ambito della progettazione di componenti per la produzione additiva. In collaborazione con gli altri partner abbiamo sviluppato il roller attraverso la modellazione 3D parametrica, utilizzando funzionalità di ottimizzazione del peso e della forma». Con Fusion 360, Autodesk intende cambiare il modo di progettare. Con l’ausilio di un unico strumento che unisce la progettazione industriale, meccanica e di stile con la capacità di condivisione delle informazioni a tutto il team di sviluppo, i progetti, in qualsiasi momento e da qualsiasi piattaforma (Mac, PC), hanno a disposizione un’ambiente completo per lo sviluppo prodotto. Nella postazione dedicata alla progettazione additiva, i modelli progettati per l’area erano visibili anche su un grande monitor e specialisti di Autodesk hanno risposto alle domande dei visitatori sulle modalità di progettazione in additivo e sulle peculiarità dei prodotti in stampa.

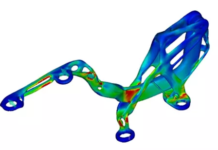

Ma come è nata l’idea del roller e come è stata sviluppata? «Osservando un paio di pattini – racconta Michele Bongiovanni, Senior Technical Sales Specialist di Autodesk – ho notato quanto fossero pesanti e da quanto materiale fossero composti. Ho pensato alla complessità nella realizzazione degli stampi per la loro produzione, da quanto materiale fossero composti e del relativo peso, e ho identificato anche un limite nell’uso dello scafo e della scarpa fissa. Da qui è nata l’idea di realizzare un modello di roller molto più leggero e che permettesse il multi-utilizzo della scarpa. Ho quindi scelto una calzatura con attacco da ciclista che presentava numerosi vantaggi tra cui doppio uso (anche su bici), attacco che garantisca sicurezza e rigidità, intercambiabilità molto semplice (sgancio rapido) e quindi disponibilità di più taglie o la possibilità di utilizzare scarpe personali. Ho capito da subito che Fusion 360 con opzione di generative design sarebbe stato lo strumento perfetto per realizzare il progetto, grazie anche agli strumenti di stampa 3D come richiesto dal progetto MecSpe. Tramite la modellazione solida ho definito la volumetria e gli attacchi della struttura portante rispetto all’insieme dei componenti standard come le ruote e l’attacco da ciclista, e ho creato la slitta scorrevole per il blocco tallone rispetto alla scansione della scarpa da ciclista. Sono poi passato all’ambiente di simulazione e ho stabilito vincoli strutturali (carichi, resistenze, forze applicate), il materiale del pezzo da realizzare e l’ottimizzazione desiderata del volume precedentemente modellato. In parallelo, ho svolto analisi con parametri diversi, sfruttando la possibilità di calcolo su cloud e, valutate le soluzioni proposte da Fusion 360, ho scelta quella più interessante come combinazione delle caratteristiche strutturali imposte e di forma risultante, notando che l’aspetto assomigliava parzialmente al telaio di moto “naked”. Ho quindi deciso di evidenziare ulteriormente questa caratteristica. Passando quindi in ambiente di modellazione ho sfruttato le potenzialità di modellazione di stile avanzate date dall’uso delle T-Spline presenti in Fusion 360, ho realizzato un modello solido basato sul modello di calcolo, migliorandone l’estetica. Una volta completato l’assieme, si è passati nell’ambiente di rendering per realizzare immagini fotorealistiche di presentazione del risultato e sono stati esportati i modelli per la stampa 3D».

La stampa del roller e dei gettoni

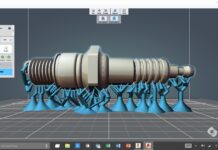

Se questa è l’importantissima fase di progettazione, la stampa in 3D è un altro dei tasselli fondamentali dell’area, nella quale le isole per la produzione additiva sono affidate a un altro partner che è tra i principali protagonisti mondiali dei sistemi di manifat tura per addizione: Stratasys. «Siamo stati presenti – afferma Niccolò Giannelli, technical consultant Aerospace di Stratasys – con due sistemi produttivi: una Stratasys F370 con tecnologia FDM e una Stratasys Objet 30 Prime con tecnologia PolyJet, per mostrare ai visitatori i principi di funzionamento e i vantaggi che ciascuna di esse offre: entrambe mettono a disposizione dell’utente un’elevata versatilità e disponibilità di materiali, accuratezza, ripetibilità. I sistemi di produzione PolyJet combina

tura per addizione: Stratasys. «Siamo stati presenti – afferma Niccolò Giannelli, technical consultant Aerospace di Stratasys – con due sistemi produttivi: una Stratasys F370 con tecnologia FDM e una Stratasys Objet 30 Prime con tecnologia PolyJet, per mostrare ai visitatori i principi di funzionamento e i vantaggi che ciascuna di esse offre: entrambe mettono a disposizione dell’utente un’elevata versatilità e disponibilità di materiali, accuratezza, ripetibilità. I sistemi di produzione PolyJet combina no tutte queste qualità con elevato livello di dettaglio e realismo. Objet 30 Prime aveva il compito di produrre ininterrottamente il gadget da regalare ai visitatori, gettone e portagettone per il carrello della spesa, e dimostrare come questa stampante sia pensata per risolvere i problemi fra disegno concettuale e ingegnerizzazione e realizzazione di un progetto. Alla Stratasys F370

no tutte queste qualità con elevato livello di dettaglio e realismo. Objet 30 Prime aveva il compito di produrre ininterrottamente il gadget da regalare ai visitatori, gettone e portagettone per il carrello della spesa, e dimostrare come questa stampante sia pensata per risolvere i problemi fra disegno concettuale e ingegnerizzazione e realizzazione di un progetto. Alla Stratasys F370  è stato invece affidato il compito di stampare il roller. La tecnologia FDM di questa macchina mette a disposizione materiali termoplastici reali caratterizzati da elevate prestazioni per prodotti resistenti e durevoli. Grazie alle sue caratteristiche uniche, permette di rivoluzionare non solo le fasi progettuali e di disegno del componente, stravolgendo i classici canoni dettati dalle tecnologie tradizionali, ma anche la fase stessa di produzione dei componenti. È infatti possibile vedere all’opera il software Stratasys di programmazione della produzione, che consente di decidere e modificare il posizionamento di ogni grammo di materiale a seconda delle esigenze di resistenza e leggerezza».

è stato invece affidato il compito di stampare il roller. La tecnologia FDM di questa macchina mette a disposizione materiali termoplastici reali caratterizzati da elevate prestazioni per prodotti resistenti e durevoli. Grazie alle sue caratteristiche uniche, permette di rivoluzionare non solo le fasi progettuali e di disegno del componente, stravolgendo i classici canoni dettati dalle tecnologie tradizionali, ma anche la fase stessa di produzione dei componenti. È infatti possibile vedere all’opera il software Stratasys di programmazione della produzione, che consente di decidere e modificare il posizionamento di ogni grammo di materiale a seconda delle esigenze di resistenza e leggerezza».

L’università e la ricerca

L’altro tassello forte dell’area è stato gestito da un binomio di partner di spessore istituzionale: il Politecnico di Torino e l’Istituto Italiano di Tecnologia (IIT), che hanno portato in fiera le loro competenze in fatto di progettazione additiva e materiali (anche legati ad altre tecnologie rispetto a quelle presenti nell’area e a materiali metallici). Così spiega l’attività della collaborazione tra i due organismi Annalisa Chiappone, ricercatrice dell’IIT: «I ricercatori della sede di Torino dell’Istituto Italiano di Tecnologia (CSFT@PoliTo) e quelli del Politecnico di Torino (Dipartimenti DIGEP e DISAT) hanno mostrato nello stand dell’area dimostrativa gli studi sviluppati nei loro laboratori nell’ambito dell’additive manufacturing (AM) polimerico e metallico. Il gruppo di ricerca concentrato sul 3D printing polimerico, costituito da ricercatori del CSFT e del DISAT, è focalizzato sullo sviluppo di nuove formulazioni per la stampa DLP (Dynamic Light Processing). In fiera sono stati presentati alcuni campioni 3D prodotti in materiali innovati ottimizzati per poter garantire una buona stampabilità insieme a proprietà finali avanzate. I materiali che hanno destato più interesse sul pubblico sono stati i compositi contenenti grafene ossido, che presentano un miglioramento delle proprietà meccaniche, e quelli contenenti nanotubi di carbonio o nanoparticelle di argento, con proprietà elettriche migliorate rispetto alle resine di partenza. Per quanto riguarda l’AM metallico, all’interno del CSFT è presente una macchina EOSM270 Dual Mode, con la quale è possibile lavorare per microfusione laser selettiva (SLM) leghe leggere di alluminio e di titanio, ma anche acciai inox e superleghe base Ni. Alla fiera sono stati presentati diversi campioni in lega di alluminio (AlSi10Mg) e di titanio (Ti6V4) per diverse applicazioni, dall’aerospazio al settore alimentare, caratterizzati da forme complesse di peso leggero, parti di non assemblaggio e strutture bio-ispirate (bruciatori porosi, scambiatori di calore, strutture percolative e così via). Durante una conferenza tenutasi giovedì mattina la Prof. Eleonora Atzeni ha mostrato come all’interno del DIGEP e del DISAT sono state sviluppate forti competenze sull’ottimizzazione di parametri e messa a punto dei trattamenti termici per i processi Selective Laser Melting (SLM), Electron Beam Melting (EBM) e Hot Isostatic Pressing (HIP), sulla caratterizzazione dei materiali e dei componenti prodotti, sullo sviluppo di nuove generazioni di macchine e progettazione di prodotti per l’AM. La fiera ha permesso lo scambio di contatti con aziende interessate a sudi di fattibilità e con altri centri di ricerca, oltre all’incontro con un pubblico meno esperto ma molto incuriosito dalle novità dal mondo della ricerca».

L’altro tassello forte dell’area è stato gestito da un binomio di partner di spessore istituzionale: il Politecnico di Torino e l’Istituto Italiano di Tecnologia (IIT), che hanno portato in fiera le loro competenze in fatto di progettazione additiva e materiali (anche legati ad altre tecnologie rispetto a quelle presenti nell’area e a materiali metallici). Così spiega l’attività della collaborazione tra i due organismi Annalisa Chiappone, ricercatrice dell’IIT: «I ricercatori della sede di Torino dell’Istituto Italiano di Tecnologia (CSFT@PoliTo) e quelli del Politecnico di Torino (Dipartimenti DIGEP e DISAT) hanno mostrato nello stand dell’area dimostrativa gli studi sviluppati nei loro laboratori nell’ambito dell’additive manufacturing (AM) polimerico e metallico. Il gruppo di ricerca concentrato sul 3D printing polimerico, costituito da ricercatori del CSFT e del DISAT, è focalizzato sullo sviluppo di nuove formulazioni per la stampa DLP (Dynamic Light Processing). In fiera sono stati presentati alcuni campioni 3D prodotti in materiali innovati ottimizzati per poter garantire una buona stampabilità insieme a proprietà finali avanzate. I materiali che hanno destato più interesse sul pubblico sono stati i compositi contenenti grafene ossido, che presentano un miglioramento delle proprietà meccaniche, e quelli contenenti nanotubi di carbonio o nanoparticelle di argento, con proprietà elettriche migliorate rispetto alle resine di partenza. Per quanto riguarda l’AM metallico, all’interno del CSFT è presente una macchina EOSM270 Dual Mode, con la quale è possibile lavorare per microfusione laser selettiva (SLM) leghe leggere di alluminio e di titanio, ma anche acciai inox e superleghe base Ni. Alla fiera sono stati presentati diversi campioni in lega di alluminio (AlSi10Mg) e di titanio (Ti6V4) per diverse applicazioni, dall’aerospazio al settore alimentare, caratterizzati da forme complesse di peso leggero, parti di non assemblaggio e strutture bio-ispirate (bruciatori porosi, scambiatori di calore, strutture percolative e così via). Durante una conferenza tenutasi giovedì mattina la Prof. Eleonora Atzeni ha mostrato come all’interno del DIGEP e del DISAT sono state sviluppate forti competenze sull’ottimizzazione di parametri e messa a punto dei trattamenti termici per i processi Selective Laser Melting (SLM), Electron Beam Melting (EBM) e Hot Isostatic Pressing (HIP), sulla caratterizzazione dei materiali e dei componenti prodotti, sullo sviluppo di nuove generazioni di macchine e progettazione di prodotti per l’AM. La fiera ha permesso lo scambio di contatti con aziende interessate a sudi di fattibilità e con altri centri di ricerca, oltre all’incontro con un pubblico meno esperto ma molto incuriosito dalle novità dal mondo della ricerca».