I processi termici di deposizione materiale, seguendo questa spinta propulsiva verso soluzioni progettuali damage tolerant, si sono evoluti sempre più, comprendendo un numero molto esteso di soluzioni. Soluzioni che permettono l’applicazione di metalli, materiali ceramici, polimeri su substrati metallici, ceramici, polimerici o compositi, sempre con maggiore precisione. Una delle più recenti, e delle più interessanti tecnologie è il Cold Gas Dynamic Spray o semplicemente Cold Spray. Il punto di forza del Cold Spray è la bassa temperatura di applicazione. Il Cold Spray, pur rappresentando una tecnologia di thermal spray, è un processo di deposizione che applica materiale direttamente allo stato solido. Questa sua caratteristica, praticamente unica per quanto riguarda i thermal spray, lo rende una soluzione ideale in tutti quei campi in cui si hanno problemi di “temperatura”.

Thermal spray

Nell’industria, a partire dal dopo guerra, il thermal spray, specialmente nella forma di Plasma spray, ha rappresentato una valida (e in espansione) alternativa alle tradizionali forme di coating. Il punto di forza di queste tecnologie è l’elevata efficienza di deposizione e i minori vincoli in termini di processo. Le tecnologie thermal spray presentano alcuni caratteristiche comuni. La presenza di un feedstock, il termine inglese per la sostanza che andrà a formare il coating, generalmente in forma di polvere o filamento, un sistema che porta a fusione il feedstock, e un sistema che accelera e proietta il materiale, ormai in forma di particelle microscopiche, verso il substrato. Il coating, che si viene a formare sul substrato, è il risultato dell’accumulo delle particelle solidificate del feedstock. L’energia per la fusione, o la semi fusione, delle particelle per il coating, è generata per mezzo di una combustione o di un arco elettrico. Il materiale viene poi spruzzato sul substrato da ricoprire per mezzo di jet plasma o gas accelerati. Una problematica storica legata al thermal spray risiede proprio nell’approccio termico al coating. La necessità di portare a fusione il materiale del feedstock fa si che il coating risenta delle criticità tipiche delle lavorazioni ad alta temperatura: la presenza di ossidi, di stress termici residui e zone termicamente alterate. Nel caso di energia sviluppata da combustibili, si somma anche la presenza di incombusti. Il cold spray, tecnologia relativamente recente, sfrutta l’energia sviluppata nell’impatto tra particella e substrato per creare una deformazione plastica e aderenza permanente su quest’ultimo. L’assenza di una fonte di energia termica per la fusione del feedstock rende questo processo immune dai principali svantaggi dei thermal spray tradizionali, compreso il considerevole dispendio di risorse energetiche, facendone anche un’alternativa a ridotto impatto ambientale.

Cold spray

Entriamo ora più nello specifico e capiamo bene in cosa consiste questa tecnologia. Come detto il punto forte è la capacità di depositare materiale sempre mantenendolo allo stato solido. La caratteristica appena definita rende il Cold Spray adatto a materiali che soffrono molto l’ossidazione, materiali come alluminio, rame o titanio e a substrati che soffrono la temperatura come polimeri o vetro. Ma la tecnologia di applicazione Cold Spray ha ulteriori, intrinseci, e, ancora una volta, unici, vantaggi. Il coating, ad esempio, ha un’ottima qualità microstutturale e raggiunge densità paragonabili a quella teorica del feedstock prima di essere applicato. L’area di applicazione ha una dimensione circoscritta che permette un elevato controllo in fase di deposizione. Il coating, una volta depositato, possiede stress residui di compressione dovuti alle deformazioni plastiche. Stress residui di compressione permettono l’applicazione di spessori di coating elevati senza nessun rischio per l’aderenza. Abbiamo parlato delle peculiarità di questa tecnologia, è arrivato ora il momento di entrare più nello specifico nella descrizione del processo. Per l’applicazione del Cold Spray è necessario un alimentare di gas, un iniettore, per l’iniezione del feedstock, e un ugello, comunemente di tipo DeLaval ma esistono anche varianti con ugello convergente chocked. La grande distinzione quando si parla di sistemi per Cold Spray è la pressione di iniezione. La pressione di iniezione porta poi ad una serie di differenze intrinseche. Sistemi ad alta pressione, iniettano il feedstock prima della gola dell’ugello. Questi sistemi high pressure, consentono velocità molto elevate, fino a 1400 m/s e permettono la deposizione di materiali pesanti e poco duttili. Per evitare problemi di ritorno, il feedstock va iniettato ad una pressione superiore a quella del gas vettore, comportando le prevedibili complicazioni impiantistiche, inoltre visto che le particelle attraversano la gola, si hanno irregolarità di flusso e inefficienze legate all’usura e al clogging. I sistemi high pressure sono stazionari. I sistemi low pressure sono più semplici. Sono generalmente portatili, usano feedstock più leggeri e raggiungono velocità di propulsione più contenute. Come gas vettore usano aria o azoto, a differenza di quelli ad alta pressione che usano gas più leggeri come l’elio.

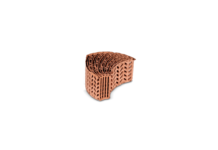

Un parametro molto importante per la tecnologia cold spray è l’efficienza di deposizione. Indica il rapporto tra aumento di peso del substrato e materiale di feedstock consumato. Per definizione non può mai essere uguale uno. Nella nuvola di particelle proiettate contro il componente infatti ci saranno particelle con angoli di impatto inadatti a restare fissate e particelle periferiche con velocità inferiori a quella critica. L’efficienza di deposizione comunemente oscilla tra il 60 e il 95 percento. La variabilità è molto legata alla velocità critica che a sua volta è funzione del materiale e delle sue caratteristiche meccaniche. In generale, più è alta la velocità reale di impatto rispetto alla velocità critica di adesione del materiale, più aumenta l’efficienza di deposizione, e, più il materiale è duttile e ha un punto di fusione basso, più la velocità critica del detto materiale è contenuta. Per fare un esempio concreto, il rame, che è un materiale molto duttile, con una temperatura di fusione contenuta, è un materiale che si presta in modo congeniale alla tecnologia Cold Spray. Il Cold Spray ha caratteristiche che lo rendono una soluzione interessante per molte applicazioni. Il fatto che non sia legato a costi per la realizzazione di stampi e fusione materiale, il fatto che ha costi di rilavorazione minima e il fatto che ha un buon coefficiente di impiego materiale (efficienza di deposizione) lo rende un’ottima alternativa a tanti processi classici della manifattura. I campi di uso del Cold Spray sono vari. Un classico è l’impiego nei coating resistenti alla corrosione. Per questi materiali si usano generalmente zinco o alluminio. L’alluminio può essere anche impiegato, assieme a nichel e titanio, nelle riparazioni di componenti usurati o danneggiati. Un ulteriore uso interessante è quello relativo ai trattamenti anti usura. Con il Cold Spray si possono realizzare coating di protezione dall’usura su leghe di acciaio, con carburi di cromo con legante nichel cromo. In caso di substrato di alluminio o acciaio inossidabile si applicano coating di carburi di tungsteno con legante cobalto. Il Cold Spray nelle sue applicazioni più flessibili e leggere può essere usato per la manutenzione e l’estensione vita degli stampi die casting. Un altro substrato che può rendere necessario l’uso del Cold spray, e delle sue caratteristiche di applicazione adiabatica del coating, è il vetro.

Additive manufacturing

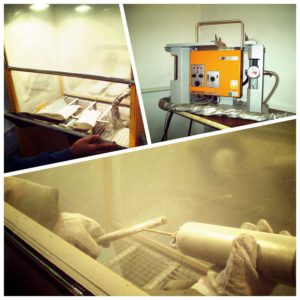

presso il Kharkiv Aviation Institute (Ucraina). Sistema portatile a bassa pressione per l’applicazione di DymetT 405. Credit immagine: Corsair Project.

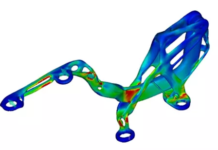

Ma i campi di applicazione non sono finiti con quanto riportato sopra. Il Cold Spray, infatti, è una tecnologia afferente all’additive manufacturing. Le tecnologie di produzione tradizionale si basano su un approccio sottrattivo. Il prodotto finito è realizzato rimuovendo materiale da una forma grezza in una serie di passaggi e operazioni differenti. L’additive manufacturing, o più comunemente stampa 3D, costruisce il prodotto finito aggiungendo e consolidando strati di materiale. Il Cold Spray è, a tutto tondo, un esempio di additive manufacturing. Attualmente gran parte del mercato dell’additive manufacturing è occupato da macchinari che processano polimeri, principalmente per la prototipazione rapida. I polimeri, infatti, permettono un processo di accumulo e consolidamento più semplice ed economico dei metalli. L’additive manufacturing per metalli attualmente trova impiego solo in alcune soluzioni di nicchia. Prodotti finiti in titanio, cobalto o leghe di nichel, caratterizzati da costi elevati e alto grado di customizzazione, per l’aerospaziale o il medicale, sono gli unici esempi di stampa 3D di metalli nell’industria. Un grande vincolo dell’additive manufacturing è la risoluzione di applicazione del materiale. Nell’ottica, ovviamente, che la qualità di un prodotto sia direttamente proporzionale alla minor area di applicazione possibile di materiale, della tecnologia di stampa di 3D che lo realizza. Per il Cold Spray la risoluzione è nell’ordine dei 10-15 mm quadrati. Ottima per applicazione di coating, per la riparazione di prodotti danneggiati e anche per la prototipazione rapida in metallo. È vero però che per realizzare prodotti ad uno stato più avanzato di quello prototipale è necessaria una risoluzione di deposizione più elevata. Gli sviluppatori ci stanno già lavorando.

Progetto Corsair

Il Cold Spray è stata la tecnologia attorno alla quale si è sviluppato il progetto Corsair. Si tratta di un progetto finanziato dall’Unione Europea a cui hanno preso parte 11 entità molto attive nel campo della ricerca e dell’innovazione. Il coordinatore del progetto è il Politecnico di Milano (nella persona del nostro direttore tecnico, Professor Mario Guagliano) mentre tra i partner tecnici del progetto ci sono aziende del calibro di GE Avio e AirBus Group. Corsair rappresenta una vasta investigazione delle capabilities della tecnologia Cold Spray per la manutenzione e la riparazione di componenti e telai aeronautici. Il consorzio, confidente nelle potenzialità del Cold Spray, si è concentrato nell’esplorazione di questa tecnologia in alcuni esempi pratici delle riparazioni aeronautiche. Lo scopo è quello di sviluppare, applicare e validare in modo esaustivo il Cold Spray come tecnologia per l’ingegneria aerospaziale. Il progetto è partito nel 2013, con una durata di tre anni. I risultati raggiunti sono tanti. Ricerche sugli effetti e le caratteristiche del feedstock e sull’affidabilità del coating sono state portate a termine. Corsair ha seguito anche lo sviluppo e il testing di un’apparecchiatura portatile, progettata con il fine di ampliare le possibilità di utilizzare la tecnologia in situ. Non c’è dubbio che tra additive manufacturing e soluzioni per l’ingegneria avanzata il futuro del Cold Spray sia roseo.